6.1 “経営環境分析からリスクと機会を特定するプロセス”についての想定事例

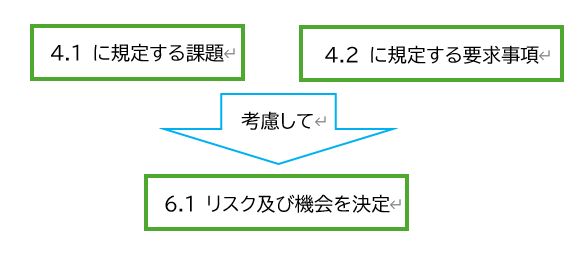

ISO9001:2015 “6.1 リスク及び機会への取組み“の要求事項に「6.1.1 品質マネジメントシステムの計画を策定するとき,組織は,4.1 に規定する課題及び 4.2 に規定する要求事項を考慮し,次の事項のために取り組む必要があるリスク及び機会を決定しなければならない。」とあります。

そのためには、具体的にどのようにアプローチすれば良いのでしょうか?

4.1 に規定する課題及び 4.2 に規定する要求事項を考慮し,リスク及び機会を決定してゆくプロセスを次の想定事例でわかりやすく解説します。

経営環境分析からリスクと機会を特定するプロセス:XYZ社の想定事例(賃加工企業の場合)

1. はじめに:経営環境の変化と組織の課題

XYZ社は、独自製品を持たず、主に大手メーカーからの受託加工を行う50人規模の中小企業である。長年にわたり高品質な加工技術を提供し、一定の取引先を維持してきた。しかし、近年の市場環境は急激に変化しており、XYZ社の経営にも大きな影響を及ぼしている。

まず、顧客の要求が厳しさを増している。「より短い納期」「低コスト」「高品質」といった要求が強まり、従来のビジネスモデルでは競争力を維持することが困難になってきた。また、海外メーカーの参入により価格競争が激化し、国内市場の取引機会が減少する可能性が高まっている。

この状況に対応するため、XYZ社は経営環境の分析を行い、「リスク」と「機会」を特定し、それに基づく経営戦略を策定することを決定した。本稿では、そのプロセスを詳しく説明する。

2. 経営環境分析のプロセス

XYZ社では、組織の現状を正しく理解し、リスクと機会を的確に特定するために、”SWOT分析(Strengths, Weaknesses, Opportunities, Threats)”を活用した。これは、内部環境と外部環境を体系的に評価する手法である。

(1) 内部環境分析(StrengthsとWeaknesses)

まず、組織の強み(Strengths)と弱み(Weaknesses)を明確化した。

- 強み(Strengths)

- 長年の経験による精密加工技術と安定した品質管理。

- 顧客からの信頼が厚く、安定した受注基盤を持つ。

- 小回りの利く生産体制で、柔軟な対応が可能。

- 弱み(Weaknesses)

- 独自製品がなく、受注依存度が高い。

- 価格競争に巻き込まれやすく、利益率が低い。

- DX(デジタルトランスフォーメーション)が進んでおらず、業務効率が低い。

(2) 外部環境分析(OpportunitiesとThreats)

次に、外部環境を分析し、市場の変化を把握した。

- 機会(Opportunities)

- 技術力を活かした高付加価値加工へのシフト。

- AIやIoTを活用した生産効率向上の可能性。

- 地域の中小企業との連携による新規市場開拓。

- 脅威(Threats)

- 主要顧客の生産拠点海外移転による受注減少。

- 大手メーカーの内製化により、受託加工の需要縮小。

- 原材料価格の高騰によるコスト増加。

3. リスクと機会の特定

SWOT分析の結果をもとに、リスクと機会を特定した。

(1) リスクの特定

- 受注減少のリスク → 主要顧客が生産拠点を海外へ移すことで、受注量が減少する可能性。

- 価格競争の激化 → 海外メーカーとの競争により、利益率が低下。

- 技術革新の遅れ → DXや自動化の進展に対応できなければ、競争力が低下。

(2) 機会の特定

- 高付加価値加工の展開 → 特殊加工や小ロット多品種対応で、競争力を強化。

- デジタル化の推進 → IoT活用で生産効率向上を図る。

- 地域連携の強化 → 他の中小企業と協力し、共同開発や新規市場開拓を目指す。

4. リスクと機会への対応策

XYZ社は、リスクを軽減し、機会を最大限活用するため、以下の対応策を策定した。

(1) リスクへの対応策

- 受注減少対策: 新規顧客開拓と多品種小ロット対応で依存度を低減。

- 価格競争対策: 付加価値の高い技術を活かした差別化戦略。

- 技術革新対策: 自動化設備の導入と社員教育の強化。

(2) 機会の活用策

- 高付加価値加工の強化: 新技術導入と新分野開拓。

- デジタル化: IoTやERPシステム導入による生産効率向上。

- 地域連携: 他企業と連携し、共同で新たなビジネスチャンスを創出。

5. PDCAサイクルの活用

XYZ社は、対応策を実施した後もPDCA(Plan-Do-Check-Act)を回し、継続的な改善を行うことを決定した。

- 計画(Plan): リスクと機会に基づく戦略を策定。

- 実行(Do): 設備更新、デジタル化、顧客開拓の具体的な行動を開始。

- 評価(Check): KPIをモニタリングし、進捗を確認。

- 改善(Act): 効果が低い施策を見直し、新たなアプローチを検討。

最後に

XYZ社は、経営環境分析をもとにリスクと機会を的確に特定し、対応策を講じたことで、以下の成果を得た。

- 高付加価値加工へのシフトにより、利益率の向上。

- デジタル化推進で生産効率を大幅に向上。

- 地域企業との連携により、新たな事業機会を創出。

このように、リスクを管理し、機会を活かすことで、組織の持続可能な成長を実現することができます。

これは、あくまで想定事例であり、経営環境分析からリスクと機会を特定し、組織の戦略的目標設定までのプロセスを模式的に示したものです。

前の記事へ