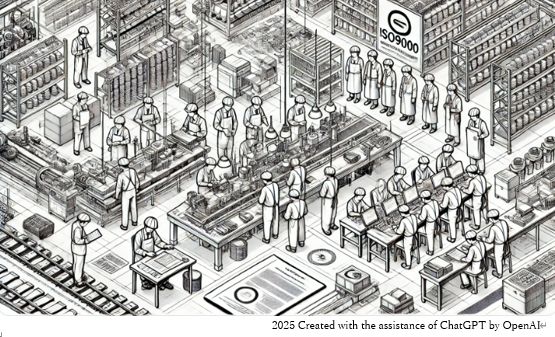

ISO9001「8.5 製造及びサービス提供」における品質管理の全体像と改善戦略

「8.5 製造及びサービス提供」では、どんなことが要求されているのでしょうか。全体の概要や8.5において発生しやすいミスや落とし穴とその対策などについて解説します。

「8.5 製造及びサービス提供」の概要

ISO9001の「8.5 製造及びサービス提供」では、製造やサービスの提供プロセスが計画的かつ統制された状態で実施されることを重視しています。

具体的には、各プロセスにおいて必要なリソースや作業環境、設備が十分に整備され、適切な管理の下で実行されることが求められます。

各工程で発生する可能性のある不具合やリスクに対しては、事前のリスク評価や変更管理、定期的な点検、校正を通じた対策が講じられ、製品やサービスの品質が一貫して維持されるよう努められます。

また、工程間の連携や情報のトレーサビリティ確保も重要な要素です。製造やサービス提供の各段階で、作業手順や検査結果、変更履歴といった情報が適切に記録され、必要な場合に迅速かつ正確に参照できる体制が求められます。

これにより、万が一の不具合発生時にも、原因究明や迅速な対応が可能となるとともに、顧客要求事項や法規制への適合が確保されます。

全体として、ISO9001「8.5 製造及びサービス提供」は、計画・実施・管理・記録の各プロセスを通じ、製品やサービスの品質向上を目的とした総合的な管理体制の構築を促進するものです。

組織はこれらの要求事項を遵守することで、顧客満足度の向上と持続的な品質改善を実現することができます。

「8.5 製造及びサービス提供」において発生しやすい”ミス”や”落とし穴”について

ISO9001「8.5 製造及びサービス提供」において、現場で発生しやすいミスや落とし穴としては、まず各プロセスの計画・管理が不十分である点が挙げられます。

十分な事前計画がなされず、必要なリソースや作業条件が明確に定義されていない場合、工程中に予期せぬ問題が発生し、製品やサービスの品質に悪影響を及ぼす可能性があります。

また、工程間の連携不足や情報共有の欠如が、各作業の整合性を損ない、結果として全体のトレーサビリティが確保できなくなるリスクも存在します。

さらに、作業環境や設備の管理が徹底されていない場合、温度、湿度、清浄度などの作業条件が適切に維持されず、製造プロセスにおいて品質の一貫性が失われることがあります。定期点検や校正が実施されないことで、設備の故障や機能不全が生じ、これが製品の不良につながることも、よく見受けられる落とし穴です。

また、文書管理や記録の整備が不足している場合、作業手順書、検査結果、変更履歴などの重要な情報が散逸しやすくなります。これにより、万が一の不具合発生時に原因究明や迅速な対応が困難になり、結果として顧客要求事項や法規制に適合しない製品やサービスの提供につながる恐れがあります。

これらのミスや落とし穴は、計画段階の不備、適切な管理体制の欠如、内部監査や教育訓練の不足、さらにはリスク評価と変更管理の徹底がなされていないことに起因しているため、組織全体での品質意識の向上と連携が極めて重要となります。

ISO9001「8.5 製造及びサービス提供」におけるミスや落とし穴への対応策

ISO9001「8.5 製造及びサービス提供」におけるミスや落とし穴への対応策としては、まず、プロセスの計画と管理を徹底することが重要です。PDCAサイクルを活用し、各工程ごとに詳細な手順書を作成し、定期的にレビュー・更新を行うことで、作業手順のずれや抜け漏れを防止します。さらに、全従業員に対する定期的な教育・訓練を実施し、ISO9001の要求事項や各自の役割を正しく理解させることで、現場での対応力を向上させることができます。

また、文書管理の面では、適切な管理システムを導入し、手順書や作業記録、検査データを一元化することで、常に最新の情報が参照できる状態を維持します。内部監査を通じて文書の運用状況や記録の整合性を確認することも、品質トレーサビリティの確保に寄与します。

さらに、各工程で発生しうるリスクを事前に洗い出し、リスクアセスメントを実施することが不可欠です。リスクマトリックスを用いて、影響度や発生可能性に応じた優先順位を明確にし、適切な予防措置を講じるとともに、製造プロセスやサービス提供の変更時には、事前に影響評価を行い、変更後のフォローアップを徹底することで、予期せぬ品質低下を防ぎます。

最後に、各部門間の情報共有やフィードバックの仕組みを強化し、定期的なミーティングやレビューを通じて、現状の課題や改善点を組織全体で共有する体制を構築することが、持続的な改善活動と一貫した品質の維持に繋がります。

全社一丸で品質革命!ISO9001「8.5 製造及びサービス提供」に学ぶ全体戦略

本規格は製造やサービス提供の各プロセスが計画的かつ統制された状態で実施されることを求め、製品やサービスの品質向上および顧客満足の実現を目的としています。具体的には、必要なリソースの確保、適切な作業環境の維持、設備や装置の定期点検、文書管理の徹底、工程間の連携とトレーサビリティの確保が重視されています。

一方で、十分な事前計画やプロセス管理が行われない場合、作業の手順や記録の不整合、リスク評価の不足、変更管理の不備など、品質低下や不具合発生のリスクが高まります。これらのミスや落とし穴に対しては、PDCAサイクルの活用、従業員の定期教育、文書管理システムの導入、リスクアセスメントの実施、そして情報共有の体制強化など、組織全体での継続的な改善活動が必要です。

このように、ISO9001「8.5 製造及びサービス提供」は、全社的な品質管理の枠組みを構築するための重要な指針であり、各プロセスの計画から実施、評価、改善に至るまでの一貫した取り組みが、安定した品質と顧客満足の向上につながると言えます。