ISO9001の要求事項とは?初めての取得に向けてわかりやすく解説

「ISO認証が必要だけどISO9001の要求事項が分からない」そう悩んでいませんか?または「新規で認証取得する際の手順はどうすれば良い?」とお困りではありませんか?ISOを初めて取得される方にとって、要求事項の理解はなかなか難しいですよね。

正しい手順に従ってISOの仕組みを理解することで、悩みを解決することができるんです。

この記事では、ISO9001の要求事項をはじめとした基礎知識の解説と認証取得の手順をお伝えします。ISO9001についての理解を深めれれば、認証取得に踏み出すことができます。本記事では下記の4ステップで解説します。

- ISO9001規格の説明とメリット

- ISO9001の要求事項とは

- ISO認証取得の手順

- ISO認証取得は自社でやるべき?プロに任せるべき?

この記事を読むことで、ISO9001の要求事項について理解できます。認証取得に必要な知識が深まることで、安心してISO9001認証取得に取り組むことができますのでぜひご参考にしてください。

目次

ISO9001規格の品質マネジメントシステムとはどのようなものなのか?

ISO9001は、企業や組織が提供する製品やサービスの品質向上を目的とした品質マネジメントシステム規格です。この規格(ISO9001)では、品質・価格・納期(QCD:quality/cost/delivery)のバランスを重視して顧客対応を行うことを重視しています。

国際基準レベルの管理体制で製造過程から顧客への提供までのプロセスなどの品質を改善するすることにより、取引先やお客様からの信用を得ることに結びつきます。

IS09001の最終目標は「顧客溝足の向上」です。継続的に製造およびサービス提供の仕方を改善することで、より良い製品やサービスをお客様に提供し続けることができます。また、価格や納期などの顧客要求事項を満たすことも求められています。

取引先からISO9001取得を求められたり、お客様などからの信頼感を得られやすくしたり、入札条件をクリアーするなどを目的として取得している企業が多くあります。

ISO9001は、品質マネジメントシステム※の最低限のレベルを”何をなすべきか”として要求事項を規定したものであり、“どのように実施すればよいか”については、ほとんど記載されていません。

したがって、規格に定められたことだけを実施すれば良いということではなく、それらの要求事項を組織としてどのような仕組み・方法で実現するかを工夫することが必要です。

審査を通じて、多くの組織の“品質マニュアル”は規格要求事項がそのまま記載されていることが多く、せっかくISO9001:2015を導入したのに、経営に役立つ品質マネジメントシステムになっていない状況を見受けます。それでは、どのようなシステムを作り上げれば良いかにつき、わかりやすく解説していきます。

ISOとは、International Organization Standardization(国際標準化機構)の略称です。ISOが制定した規格が”ISO規格”です。 ISO規格により、世界中で同じ品質の製品やサービスを提供でき国際的取引がスムーズになることを狙ったものです。ISO規格には“もの規格(製品そのものを対象とする規格)”と“こと規格(マネジメントシステムを対象とする規格)”があります。例えば“ISOねじ”は国際標準化機構(ISO)によって規格化されたネジであり、国際的に互換性があります。

マネジメントシステムとは、組織の目的を達成するために適切に管理する”仕組み”のことです。業務ごとの“規定”や“手順”そして“責任”と“権限”の体系のことを指します。

ISO9001を取得する目的とメリット

これまでに多くの審査経験で得られた “ISO9001導入の理由” や “ISO9001認証取得のメリット” についてお伝えします。

ISO9001認証取得の目的

ISO9001導入の目的は明確ですか?品質マネジメントシステムを構築し、運営してゆくのには時間、人、費用などが必要です。

安易に品質マネジメントシステムを導入するのではなく、顧客へ提供している製品やサービス、自社の規模、取引先の状況、自社の置かれた経営環境などから、経営者自らが何を実現するために品質マネジメントシステムを導入するのかを明確にして取り組むことが必要です。認証取得を行う目的の多くは下記の9つの場合です。

- 取引先からの要請があったため

- 入札参加のため

- 同業他社がISOの導入を始めているため

- 顧客クレームを削減するため

- 品質マネジメントシステムを構築するため

- 品質管理に関連する文書や記録の整備を行い、有効に活用するため

- 技術や技能の蓄積・伝承をはかるため

- 顧客満足の向上のため

- 自社のマネジメントシステムのレベルアップをはかるため

ISO9001導入のメリット7選

ISO9001の導入には、単なる認証取得にとどまらず、企業活動に多くのメリットがあります。ここでは、代表的なメリットを7つに絞ってご紹介します。

① 取引先の信頼感が向上し、継続的取引に結び付く

ISO9001を導入していることで品質マネジメントシステムの構築・運用が顧客の信頼感を増すことに直接結びつきます。安定した品質の製品を提供できる供給者であるということは、取引拡大に結び付きます。

② 取引先からの定期的な品質監査が簡略化される

取引先が製造やサービスの外注、材料の仕入れなどを行う際に、貴社の品質管理体制を確認するために定期的な訪問と監査を実施していることは理解できます。

また、ISO 9001 認証を取得していることで、第三者の監査により貴社の品質管理体制が一定のレベルであることが確認されていることも重要です。取引先が貴社への品質監査を省略または簡素化できることは、効率的で信頼性のある取引を促進することにつながります。

品質管理体制を継続的に向上させ、取引先との信頼関係を築くことが大切です。

③ 社内のマネジメントシステムが確立され、有効に機能するようになる

社内のマネジメントシステムが確立され、有効に機能するようになったことは、組織の効率性と品質向上に大きく寄与します。この成果を維持し、さらなる改善を目指すことで、組織全体の成功につながります。

④ 現場の基本データが把握できるようになり、データ分析から重要課題を見つけ出し、対策に結びつけることができるようになる

基本データが把握できていることは素晴らしいですね。規格の序文/“0.2 品質マネジメントの原則“の一つに” 客観的事実に基づく意思決定“があります。データ分析を通じて重要な問題を特定し、適切な対策を講じる能力を身につけたことは、ビジネスやプロジェクトの成功に不可欠です。

⑤ その結果、クレームや社内不良が減少傾向にある

データ分析と信頼関係の構築が効果を発揮していることが伺えます。クレームや社内不良の減少は、組織の健全性と効率性に直結します。引き続き、改善策を継続的に検討し、さらなる成功を目指してください。

⑥ 経営環境分析により、組織の今後の戦略的方向性を考えるのに役立つ

経営環境分析は、組織が置かれている外部環境や内部状況を評価し、戦略的な方向性を導き出すための重要なプロセスです。以下にいくつかの経営分析手法を紹介します。

3C分析

「Customer(市場・顧客)・Competitor(競合)・Company(自社)」の3つの要素から、内部環境や外部環境を分析します。自社の強みと弱みを明確にし、市場参入や戦略改善に活用できます。

SWOT分析

「強み(Strength)・弱み(Weakness)・機会(Opportunity)・脅威(Threat)」の4つの視点で内外の状況を洗い出します。自社の現状を把握し、戦略の改善や適切な方向性を見つけるのに役立ちます。

ファイブフォース分析

市場全体や競合他社の状況を明確にし、自社の競争優位性や利益の上げやすさを推し量ります。業界全体の構造を理解することで、収益を最大化するための戦略を考えます。

PEST分析

「政治(Politics)・経済(Economy)・社会(Society)・技術(Technology)」の4要素から成り立つ、マクロ環境を分析する手法です。組織の外部環境を把握し、戦略的な方針を立てる際に役立ちます。

これらの分析手法を活用しながら、組織の成長と成功に向けて戦略的な方向性を探求する一助としてください!

⑦ 従業員教育のPDCAがまわりやすくなる

PDCA(Plan-Do-Check-Act)サイクルが従業員教育に効果をもたらしていることは、組織の成長と改善に寄与します。PDCAサイクルを円滑に回すためには、以下のポイントに注意してください。

計画 (Plan)

従業員教育の目的や目標を明確に設定しましょう。教育プログラムの内容やスケジュールを計画し、実施する前に徹底的に検討しましょう。

実行 (Do)

教育プログラムを実施し、従業員に必要なスキルや知識を提供しましょう。トレーニングやワークショップを通じて従業員の能力を向上させることを重視しましょう。

評価 (Check)

教育プログラムの効果を評価しましょう。従業員のフィードバックや成果を分析します。PDCAサイクルの「Check」フェーズで問題点を特定し、改善のための方針を立てましょう。

改善 (Act)

問題点を解決するための対策を講じましょう。従業員の意見を取り入れ、PDCAサイクルを回すための改善策を実行します。

継続的な改善を目指し、PDCAサイクルを繰り返しましょう。従業員教育のPDCAサイクルが円滑に回ることで、組織の成果や従業員の満足度が向上することを願っています。

はじめてでもわかりやすいISO9001要求事項

ISO9001を取得するためには、「要求事項」に適合する必要があります。しかし、規格の内容が専門的で分かりづらいと感じる方も多いのではないでしょうか。

そこで、ここではISO9001の要求事項をできるだけシンプルに解説し、実際の審査で重視されるポイントや企業がつまずきやすい点を紹介します。

ISO9001の構成

ISO9001の要求事項は、大きく以下の10の要素に分けられます。特に、箇条4~10が審査の中心となるため、重点的に理解することが重要です。

| 箇条 |

内容 |

チェックされるポイント |

| 0. 序文 |

規格の目的や基本的な考え方 |

規格の目的や基本的な考え方。ISO9001の目的や適用範囲を理解しているか? |

| 1. 適用範囲 | ISO9001の適用対象と制限 | 自社の事業範囲とISO9001の適用範囲が明確か? |

| 2. 引用規格 | ISO9001の理解に必要な関連規格 | ISO9000(基本と用語)などの規格を正しく参照しているか? |

| 3. 用語及び定義 | ISO9001で使われる専門用語の定義 | 規格内の用語を適切に理解し、使用しているか? |

| 4. 組織の状況 | 経営環境の分析 | 内部・外部環境を考慮しているか? |

| 5. リーダーシップ | 経営層の関与 | トップマネジメントの責任が明確か? |

| 6. 計画 | 品質目標の設定 | 具体的な目標と計画があるか? |

| 7. 支援 | 人材・設備・情報の管理 | 適切なリソースが確保されているか? |

| 8. 運用 | 業務プロセスの管理 | 計画通りに運用できているか? |

| 9. パフォーマンス評価 | マネジメントの評価 | 内部監査や分析が実施されているか? |

| 10. 改善 | 継続的な改善 | クレームやミスの再発防止策を実施しているか? |

ISO9001の審査では、「規格を守っているか」ではなく「実際に機能しているか」が評価されます。特に、箇条4~10の要求事項について、適合性(基準を満たしているか)と有効性(実際に活用できているか)が重点的に審査されます。

一方で、箇条0から箇条3は、具体的要求事項ではないため、品質マニュアルで取り上げていない組織も多く見受けられます。品質マネジメントシステムを効果的に運用するための基本的な考え方が示されており、ISO9001の本質を理解する上で重要な内容が含まれています。

それでは、箇条0から箇条3にはどんなことが書かれているかをみてきましょう。

箇条0 序文

ISO90001規格の序文は、次の4項目で構成されています。この箇条を正しく理解することで、品質マネジメントシステム(QMS)の本質を理解し、効果的な運用につなげることができます。

| 箇条0 序文 | |

| 0.1 | 一般 |

| 0.2 | 品質マネジメントの原則 |

| 0.3 | プロセスアプローチ |

| 0.3.1 | 一般 |

| 0.3.2 | PDCAサイクル |

| 0.3.3 | リスクに基づく考え方 |

| 0.4 | 他のマネジメントシステム規格との関係 |

0.1 一般

このセクションでは、品質マネジメントシステムの導入目的や、その実施によるメリット、そして規格が意図してはいない事項について説明されています。

ISO9001は、組織の品質マネジメントシステムの構造を統一したり、規格の箇条と一致させたり、規格の用語をそのまま使用することを求めているわけではありません。(注:このパラグラフは、上の”規格が意図していないこと”の説明です。)

多くの品質マニュアルは、規格の用語や箇条をそのまま採用されるケースがありますが、組織の実態に合わせて、なじみのある用語で作成することも可能です。

また、品質マネジメントシステムの要求事項に加え、組織全体の運営・管理に活用することを狙い、「業務マニュアル」や「経営マニュアル」など、“組織の用語を使用して作成したマネジメントシステム”として活用している事例もあります。

0.2 品質マネジメントの原則

ISO9001の基盤となる「品質マネジメントの7原則」について説明するセクションです。

JIS Q 9000:2015に基づき、以下の7つの原則が規定されています。

| 原則 | 概要 |

| ① 顧客重視 | 顧客満足を最優先し、継続的に品質向上を図り成功につなげる |

| ② リーダーシップ | 経営トップが品質マネジメントを主導する |

| ③ 人々の積極的参加 | 従業員全員が品質向上に関与する |

| ④ プロセスアプローチ | 組織の活動業務を「プロセス」として管理する |

| ⑤ 改善 | 継続的な改善を行い、組織の成長を促進するパフォーマンスを高める |

| ⑥ 客観的事実に基づく意思決定 | データを活用し、論理的な判断を行う事実やデータを分析し、根拠のある意思決定を行う |

| ⑦ 関係性管理 | 取引先やパートナーとの関係を強化する |

この7原則は、箇条4以降の要求事項にも反映されています。

0.3 プロセスアプローチ

0.3.1 一般

JIS Q 90001では、「プロセス」以外にも「マネジメント」、「リスク」、「パフォーマンス」などがカタカナ表記になっています。これは英語の意味合いに該当する日本語がないため、原語のニュアンスをそのまま残すための表記方法と考えられます。ここでは、規格に記載されている「プロセス」の内容を、事例を交えながら解説します。

プロセスとは

ISO9000(基本及び用語)においてプロセス(process)を次のように定義しています。

「インプットを使用して意図した結果を生み出す、相互に関連するまたは相互に作用する一連の活動」

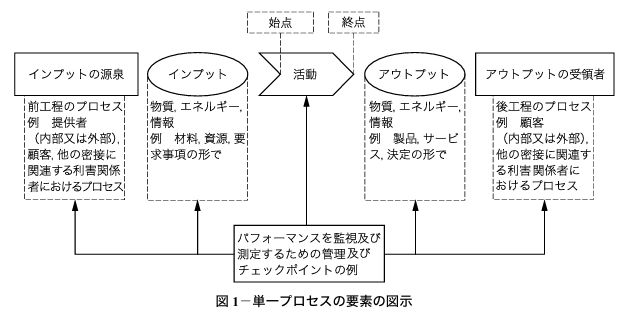

また、ISO9001規格には「図1―単一プロセスの要素の図示」として次のような図が掲載されています。

Oxford Languages(英語の辞書) では“process”は、「過程。工程。方法。」とあります。つまり、「意図した成果を生み出す一連の活動」は、状況に応じて次のように考えることができます。

プロセスの例

- 工程(製造プロセス)

- 業務(請求書発行プロセス、品質管理プロセス)

- 仕事(材料準備プロセス、営業プロセス)

- 作業(鉄骨組立プロセス、検査プロセス)

- プロジェクト(新製品開発プロセス)

プロセスのつながり

組織の業務の流れは、さまざまなプロセスが連携して構成されています。例えば、以下のような流を考えてみましょう。

ISO9000のプロセスの注記2には次のように記述されています。

「プロセスへのインプットは、通常、他のプロセスからのアウトプットであり、また、プロセスからのアウトプットは、通常、他のプロセスへのインプットである。」

すなわち、受注プロセスのアウトプットは設計開発プロセスのインプットとなり、設計開発プロセスのアウトプットは製造プロセスのインプットとなる・・・という流れが成り立ちます。各プロセスではインプットに価値を付加するために、管理された条件のもとで計画・実行し、全体最適化することが重要です。

プロセスアプローチとは

プロセスアプローチとは、個々のプロセスを管理しながら、それらをつなげて全体の最適化を図る考え方です。

受注プロセス、設計開発プロセスなど、各プロセスの効率化とともにアウトプットの向上を図り、これらの一連のプロセスが全体の最適化に結び付くように計画・運用・管理することが重要です。

例えば、クレームが発生した場合、再発防止対策を行いクレームが無くなれば良いのですが、それでもクレーム発生が続く場合には、出荷前検査に多大なコストをかけて不良品の流出を防ぐことになります。

緊急対策としては効果的かもしれませんが、各プロセスが管理された状態とは言えません。各プロセスの手順や合格基準を定めて管理することにより次工程へ不良品を流さないようにして(品質は工程で作りこむ)、プロセスごとの最適化を積み上げて全体の最適化を図ることにより、クレーム発生を極限まで少なくし、生産性も向上することに結びつきます。

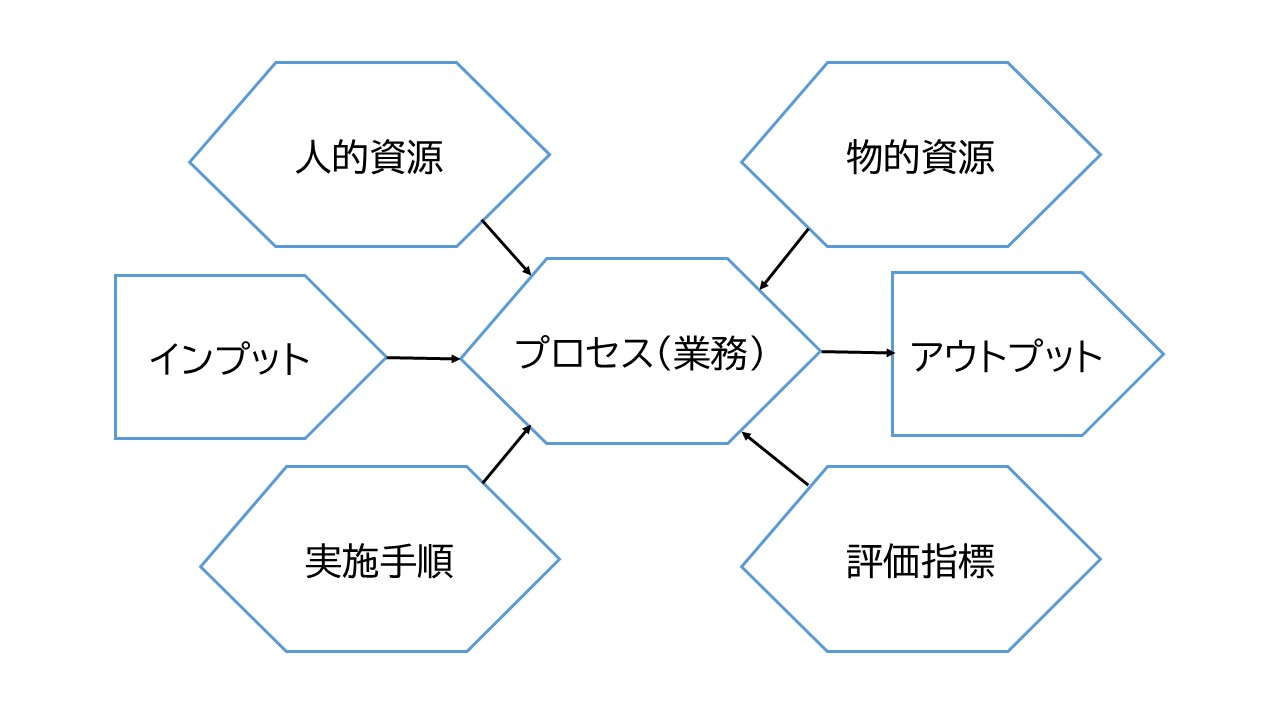

各プロセスの管理のしかた

プロセスアプローチを適切に運用・管理するためには、各プロセスを構成する要素を漏れなく洗い出し、その要素を管理することが重要です。

具体的な運用方法として「タートル図」が推奨されています。タートル図の概要は次のとおりです。

| 項目 | 説明 |

| プロセス(業務) | プロセス名、責任者(プロセスオーナー) |

| インプット | プロセスを実施するのに必要な要素(原材料、前工程のアウトプットなど) |

| アウトプット | プロセスの結果として生み出されるもの(製品、文書・記録など) |

| 人的資源 | 必要な要員、スキル、資格、教育訓練の受講履歴 |

| 物的資源 | 必要な設備、ツール、管理システム |

| 実施手順 | 作業手順書、作業基準・標準 |

| 評価指標 | プロセスのアウトプットの評価基準(検査基準など) |

タートル図の活用ポイント

- 各プロセスごとに作成し、抜け漏れを防ぐ

- 関係者全員で作成すると効果的

- 設備、人員、手順の変更があった場合は、随時更新することが重要

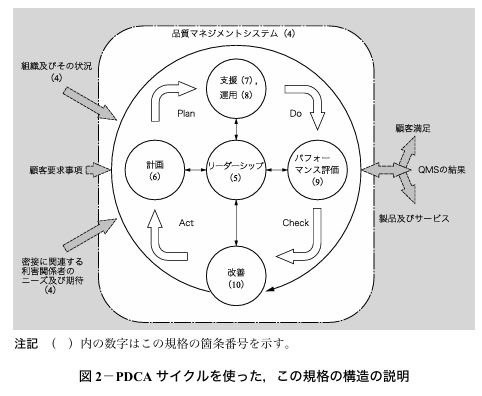

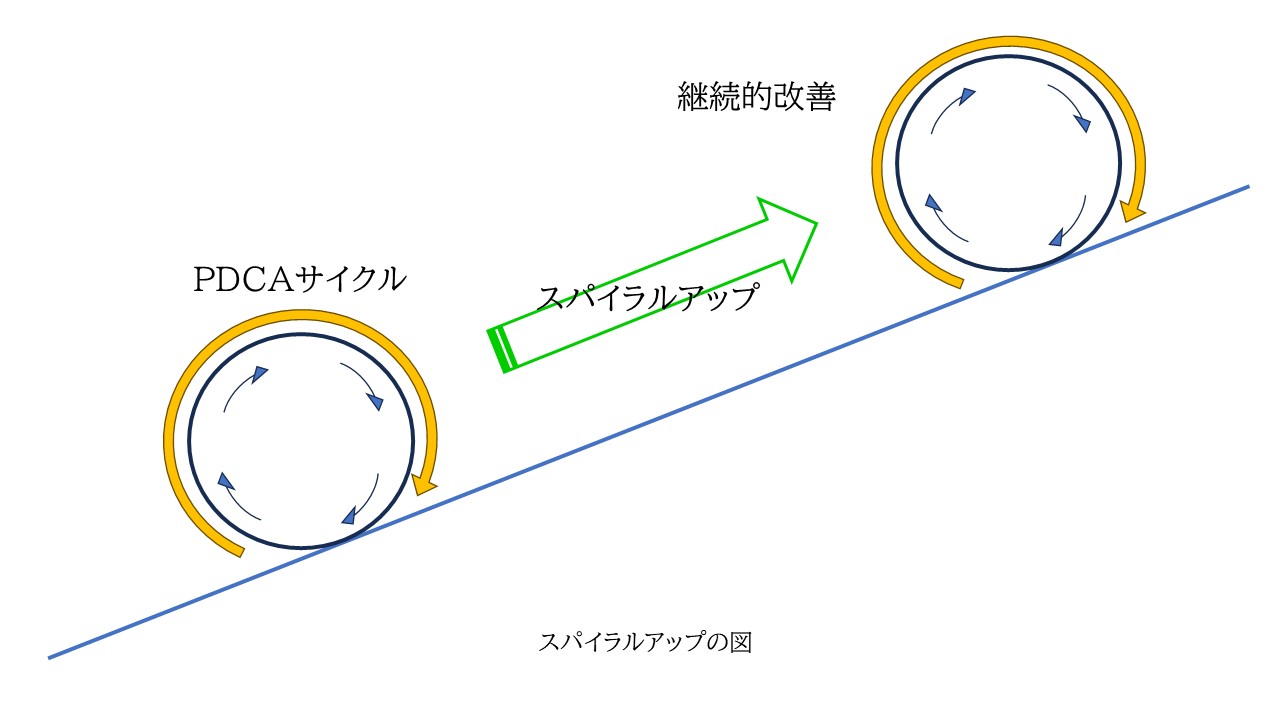

0.3.2 PDCAサイクル

ISO9001では、継続的な改善を行うために「PDCAサイクル」を活用します。

PDCAサイクルとは、どんなことでしょうか?またどのように使えばよいのでしょうか?PDCAサイクルの意味するところを正しく理解し、マネジメントのいろいろな段階で有効活用することができます。それでは具体的に、順を追って説明します。

ISO9001規格には次のような図が掲載されています。

PDCAとは、Plan(計画)、Do(実行)、Check(評価)、Act(改善のための処置)の頭文字をとったマネジメント手法です。

PDCAは、単発で完結するのではなく、計画したことを実行し、その結果を評価し、必要により改善のための処置をとって繰り返し回すことで、組織のパフォーマンスを段階的に向上させることが特徴です。この継続的な改善を「スパイラルアップ」とも呼びます。

Plan(計画)

プロセスの改善計画の最初のステップは「何をすることが有効か(目標)」を見つけることです。

計画段階で考慮するべきポイント

- プロセスの目的

- PDCAを回した結果得られる成果

- 成果の評価方法(評価指標)

- 計画実行責任者

- タイムスケジュール

- 計画実行における「リスク及び機会」の特定と取り組み計画

最初のPDCAサイクルで最終的な成果を得ることは難しいため、スパイラルアップにより、徐々に成果に近づけてゆくことが大切です。

Do(実行)

Planで作成した改善計画に従い実行します。この段階では、記録を取ることが重要です。

Do(実行)のポイント

- 計画に沿って業務を遂行

- 進捗状況を記録し、実施内容を可視化

- 予定通り進まない場合は、その理由を明確にする

記録を残すことで、後の「Check(評価)」段階で問題点を特定しやすくなります。

Check(評価)

計画に従い実行して得られた成果を評価します。ここでは、成功要因と問題点の分析が重要です。

Check(評価)のポイント

- 期待通りの成果が得られたか?

- 成功要因は何か?(次回のPDCAに活かす)

- 期待した成果が得られなかった場合、原因を分析する

評価の結果に基づき、次の「Act(改善)」の方針を決定していきます。

Act(改善)

Check(評価)で得られた情報を次のステップに生かし、アプローチ方法のレベルアップを図ってゆくことが有益です。そして、評価結果を次のP(計画)へ反映させます。

Act(改善)のポイント

- 改善すべき点を特定し、対策を講じる

- 成功要因を標準化し、他の業務にも展開する

- 次の「Plan(計画)」に反映し、さらなる品質向上を図る

「問題が解決したら終わり」ではなく、継続的な改善を目指すことが重要です。

PDCAサイクルの適用範囲

ISO90001には、「PDCAサイクルは、あらゆるプロセス及び品質マネジメントシステム全体に適用できる。」と書かれています。

組織全体のPDCA、そして設計開発プロセスや製造プロセスなどの主要プロセスのPDCA、さらに人材育成のPDCAなどあらゆるプロセスに適用することができます。

品質マネジメントシステムの運用は、組織全体のPDCAをうまく回すために、関連する多くのプロセスのPDCAにブレークダウンして、全体が相互に関連しながら同じベクトルに向けてPDCAを回してゆくことが考えられます。

0.3.3 リスクに基づく考え方

「リスクに基づく考え方」とは、どんなことでしょうか?従来の「予防処置」がなくなりましたがなぜでしょうか。ISO9001の2015年版への改定検討段階の情報(ISO-TC176-SC2-N1284)などから、検討経緯や新しい要求事項について確認してゆきます。

組織がリスクと機会を考慮し、事前に対策を講じることで、品質マネジメントシステム(QMS)の有効性を向上させる考え方です。

ISO9001:2015では、従来の「予防処置」という概念がありましたが、リスクマネジメントのアプローチに統合されました。

1) 旧版(ISO9001:2015以前の規格)におけるリスクの取り扱い

旧版における「リスクに基づく取り扱い」の概念として

- 起こり得る不適合を除去するための予防処置を実施する。

- 発生したあらゆる不適合を分析する,及び不適合の影響に対して適切な,再発防止のための取組みを行う。

等が含まれていました。

予防処置とは、”起こりうる不適合またはその他の起こりうる望ましくない状況の原因を除去するための処置”であり、発生を未然に防止するために実施することです。起きた不適合の再発防止である是正処置と比べると、まだ起きていない不適合への対策をイメージすることが難しかったと考えられます。

審査において「予防処置」の実施事例を確認しても、多くの組織では残念ながら予防処置が行われた事例を確認することができませんでした。是正処置の水平展開を予防処置として位置付けている組織は散見されました。

2) ISO9001:2015におけるリスクの取り扱い

ISO9001:2015では、それまであった要求事の「予防処置」がなくなり、「リスクを考慮するための体系的アプローチ」を確立することが要求されています。その結果、品質マネジメントシステムの有効性の向上、改善された結果の達成、及び好ましくない影響の防止のための基礎が確立することを狙っています。

規格では、組織が内外の課題を認識し、計画策定の基礎としてリスクを決定することを要求しています、すなわち、リスクに基づく考え方を品質マネジメントプロセスの計画策定及び実施に適用することを示しています(4.4参照)

3) リスクに対する要求事項(6.1)とリスクに関連する他の箇条との関係

ISO9001:2015における“リスク”の取り扱い箇所は以下のとおりです。

| 箇条 | リスクに関する要求 |

| 序文 | リスクに基づく考え方の概念が説明されています。 |

| 箇条 4 | 組織は、自らの QMS のプロセスを決定し、そのリスク及び機会に取り組むことが要求されます。 |

| 箇条 5 | トップマネジメントは、次の事項を行うことが要求されます。

|

| 箇条 6 | 組織は、QMS のパフォーマンスに関連するリスク及び機会を特定し、それらに対して適切な取組みを行うことが要求されます。 |

| 箇条 7 | 組織は、必要な資源を明確にし、提供することが要求されます。(リスクは、“suitable”又は “appropriate”と記載されているときには常に含まれています。) |

| 箇条 8 | 組織は、運用プロセスを管理することが要求されます。(リスクは、“suitable”又は “appropriate”と記載されているときには常に含まれています。) |

| 箇条 9 | 組織は、リスク及び機会への取組みの有効性を監視し、測定し、分析し、評価することが要求されます。 |

| 箇条 10 | 組織は、望ましくない影響を修正し、防止し又は低減し、かつ、自らの QMS を改善し、リスク及び機会を更新することが要求されます。 |

「リスク」と「機会」のバランスを考慮し、単にリスクを回避するのではなく、成長の機会として捉えることが重要です。

4) リスク及びリスクへの取り組みとリスクマネジメント

ISO9001では、組織が直面するリスクは「外部要因」と「内部要因」に分けられるとしています。

- 外部に起因するもの:自然災害、為替変動、法改正、景気変動、競合他社の動向、技術革新、社会情勢の変化、世界情勢の変化など

- 内部に起因するもの:採用難、人の行動、技術継承、高齢化、設備の老朽化、経営方針や戦略の不明確さ、コミュニケーション不足、生産性の低さなど

【組織やプロセスにより異なるリスク】

品質マネジメントシステムのすべてのプロセスは、組織の規模・業種・経営環境・人材・設備などが異なり、同じレベルのリスクを示すとは限りません。どのようなリスクを特定し、どのように取組むかは、組織の状況に応じて決めてゆくことが重要です。

【リスクマネジメントへの取り組み】

ISO9001:2015付属書AのA4.には、”組織がリスクへの取り組みを計画するにあたり、リスクマネジメントのための厳密な方法または文書化したリスクマネジメントプロセスは要求していないが、他の手引又は規格の適用を通じて、この規格で要求しているよりも広範なリスクマネジメントの方法論を展開するかどうかを決定することができる”と示されています。

ISO9001:2015規格6.1の注記1には、以下のように書かれています。

リスクへの取組みの選択肢には,リスクを回避すること,ある機会を追求するためにそのリスクを取ること,リスク源を除去すること,起こりやすさ若しくは結果を変えること,リスクを共有すること,又は情報に基づいた意思決定によってリスクを保有することが含まれ得る。

この取り組み方法は、“ISO3100:2018/リスクマネジメント”における「リスク対応の選択肢」を引用しています。

規格要求事項は、あくまで最低限の実施事項を規定しているのであり、組織の状況に応じてより有効・効果的な考え方を取り入れることで、組織の強靭化を図ることが可能です。

4) まとめ

ここでは、旧版と2015年版においてリスクがどのように取り扱われているか、規格のどの箇条でリスクを扱っているか、リスクマネジメントとの関係を見てきました。

組織のリスク対策を高め、強い組織にしてゆく参考にしていただければ幸いです。

0.4 他のマネジメントシステム規格との関係

ISO9001をはじめとするマネジメントシステム(ISO14001,ISO27001,ISO45000など)の規格の構造は、ISO共通テキスト≪付属書SL≫に従い統一されています。

規格間の一致性が向上し、その結果、例えばISO90001とISO14001との統合などが行いやすくなりました。また、ISO9001は次に示すISO9000及びISO9004に関係しています。

※ISO9000:2015(品質マネジメントシステムー基本及び用語:

この規格を適切に理解し,実施するために不可欠な予備知識を与え、ISO9001:2015の用語集の役割を担っています。

※ISO9004:2018(組織の持続的成功のための運営管理-品質マネジメントアプローチ):

この規格の要求事項を超えて進んでいくことを選択する組織のための手引を提供しています。

1. 適用範囲

ここでは、この規格をどのような場合に、どのような目的で使用するかを規定しています(4.3とは異なるので注意)。

- 組織が,顧客要求事項及び適用される法令・規制要求事項を満たした製品及びサービスを一貫して提供する能力をもつことを実証する必要がある場合。

- 組織が,品質マネジメントシステムの改善のプロセスを含むシステムの効果的な適用,並びに顧客要求事項及び適用される法令・規制要求事項への適合の保証を通して,顧客満足の向上を目指す場合。

この規格の要求事項は,汎用性があり,業種・形態,規模,又は提供する製品及びサービスを問わず, あらゆる組織に適用できることを意図しています。すなわち、すべての組織に適用できるとしています。

2. 引用規格

ISO9001に“JIS Q 9000:2015 品質マネジメントシステム-基本及び用語”を引用することにより、JIS Q 9000:2015はISO9001:2015の一部を構成します。

3. 用語及び定義

この規格で用いる主な用語及び定義は,JIS Q 9000:2015 によります。

ここまで、箇条0から3まで仁記載されている内容について、解説を含めて記載しました。特に、序文にはこの規格全体の考え方のベースとなる事項が記載されています。具体的要求事項(箇条4から箇条10)を参照するとき、序文がどのように関連しているかを考慮しながら見てゆくと良いでしょう。

それでは、ISO9001野具体的要求事項とはどんな内容でしょうか。次には、箇条4から箇条10の概要を確認してゆきます。

規格要求事項(箇条4~箇条10)の概要

ISO9001:2015品質マネジメントシステムを構築するのに必要な要求事項は、箇条4~箇条10に記載されています。これらの要求事項の概要を見てゆきましょう。

箇条4 組織の状況

組織の状況とは、どんなことなのでしょうか?箇条4は、品質マネジメントシステムを構築するための前提条件、品質マネジメントシステムの境界の明確化及び品質マネジメントシステム構築の段階的要求事項を示しています。

箇条4.1 組織及びその状況の理解

ここでは、組織の目的に合致する品質マネジメントシステムの構築に必要なこととして、組織の目的及び戦略的方向性を踏まえた外部及び内部の課題を明確にすることを求めています。

- 外部の課題例:原材料価格高騰、少子高齢化などによる採用難

- 内部の課題例:従業員の高齢化、設備の老朽化

内部・外部の課題把握で戦略を切り拓く!~品質マネジメントシステム構築の第一歩~

箇条4.1は、品質マネジメントシステムを構築・運用してゆくにあたって、組織の内部の課題及び外部の課題を、最初に確認しておくことを求めています。是非、上記ブログを参照して、組織の戦略的方向性の決定に活用ください。

箇条4.2 利害関係者のニーズ及び機会の理解

利害関係者やそのニーズ及び機会とは、どんなことでしょうか?

品質マネジメントシステムの目的は、製品及びサービスの価値を提供することによる顧客満足の獲得にあります。そのためには、提供する製品やサービスは、顧客要求事項及び法令・規制事項を満たしていることが重要です。このように利害関係者には顧客や規制当局は密接に関連する利害関係者となります。

その他、企業が社会の中での存在意義を高めてゆくためには、利害関係者を広くとらえることも有効でしょう。例えば、株主、近隣住民、従業員、ビジネスパートナー(仕入先、外注先)、エンドユーザー、金融機関などが考えられます。

利害関係者やその要求事項は変化しますので、変化の状況に応じて利害関係者やその要求事項に関する情報を監視・レビューしなければなりません。

このように経営環境の変化に対応した利害関係者やその要求事項をリスクや機会に結び付け、品質目標に取り上げるなど有効に活用できる仕組みを作り上げることが効果的です。

箇条4.2に関連する事項をブログ(下記URL)に記載していますので参照ください。

利害関係者の要求を見極め、未来をデザイン!~品質マネジメントシステム成功の鍵~

箇条4.2は、品質マネジメントシステムを構築・運用してゆくにあたって、組織に関係する利害関係者を明確にし、それらの要求事項を明確にして、組織の戦略的方向性の決定に活用ください。是非、上記ブログを参照ください。

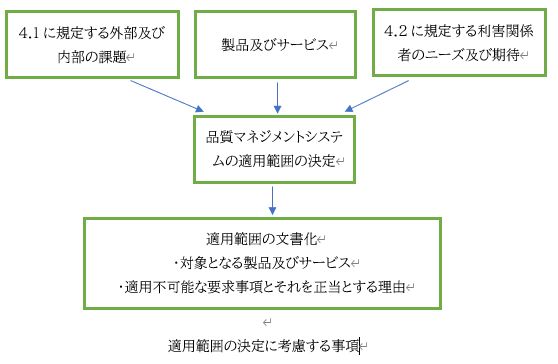

箇条4.3 品質マネジメントシステムの適用範囲の決定

適用範囲の決定とは、どんなことでしょうか?適用範囲に含めるべき事項につき解説します。

組織は、4.1で明確にした内部・外部の課題、4.2で明確にした利害関係者とその要求事項に加え、組織が顧客へ提供する製品及びサービスを考慮して適用範囲を決定することが要求されています。

具体的には、対象となる製品及びサービスの種類及び組織の能力に影響を与える領域、すなわち所在地、設備、組織、プロセス等を明確にします。

また、組織が規格の要求事項が適合できない場合には、その正当性を示す必要があります。例えば、顧客要求仕様に従い製造だけを行っている場合、設計・開発の要求事項は適用することが出来ない場合が該当します。

なお、ここで決めた適用範囲は、文書化した情報として利用可能な状態にし、維持しなければなりません。記載内容としては、対象となる製品及びサービス、の種類、適用が不可能と決定した要求事項があれば、その正当性を記載します。

適用範囲が品質マネジメントの礎!~構築と運用の基盤を固める~

品質マネジメントシステムの適用範囲を決めることは、品質マネジメントシステムの構築及び運用のベースとなります。是非、下記ブログも参照ください。

箇条4.4 品質マネジメントシステム及びそのプロセス

品質マネジメントシステム及びそのプロセスとはどんな内容なのでしょうか?品質マネジメントシステムに必要な要素を解説します。

4.4では、規格の全体像を規定しています。すなわち、品質マネジメントシステムの確立・実施・維持・継続的改善を行うことを求めています。

品質マネジメントシステムは、一度確立して終わりではなく、運用を通じて継続的に改善し、品質マネジメントシステムのパフォーマンスを向上させてゆくことが重要です。

また、品質マネジメントシステムとして必要な要素をa)~h)に示しています。

| 要素 | 概要 |

| a) | これらのプロセスに必要なインプット,及びこれらのプロセスから期待されるアウトプットを明確にする。 |

| b) | これらのプロセスの順序及び相互作用を明確にする。 |

| c) | これらのプロセスの効果的な運用及び管理を確実にするために必要な判断基準及び方法(監視,測定及び関連するパフォーマンス指標を含む。)を決定し,適用する。 |

| d) | これらのプロセスに必要な資源を明確にし,及びそれが利用できることを確実にする。 |

| e) | これらのプロセスに関する責任及び権限を割り当てる。 |

| f) | 6.1 の要求事項に従って決定したとおりにリスク及び機会に取り組む。 |

| g) | これらのプロセスを評価し,これらのプロセスの意図した結果の達成を確実にするために必要な変更を実施する。 |

| h) | これらのプロセス及び品質マネジメントシステムを改善する。 |

a)~c)では、プロセスのインプッ及びアウトプット、プロセスの順序及び相互作用、プロセス運用の結果の判断基準及び方法を明確にすることが要求されています。「プロセス相関図」や「品質保証体系図」などに示されていることがあります。

d)の資源は、箇条7の支援及び箇条8の運用に、e)の責任及び権限は箇条5に、f)のリスク及び機会への取組は箇条6に、g)のプロセスの評価と変更は箇条8、9に、h)の改善は箇条10に該当します。

文書化した情報として、a)プロセスの運用を支援するための文書化した情報の維持が要求されています。これらには、品質マニュアルや手順書等が該当します。

またb)としてプロセスが計画どおりに実施されたと確信するための文書化した情報の維持が要求されています。これらは、運用実績を評価し、問題があれば改善するための情報を提供するのに大切です。

全体像が示す品質への羅針盤!~システム構造の全貌を探る~

箇条4.4は、品質マネジメントシステムの全体の構造を示しています。関連する事項は、下記ブログに記載していますので、是非、参照ください。

箇条5 リーダーシップ

トップマネジメントに求められる役割とは何でしょうか?ビジョンの明確化やリーダーシップについて解説します。

トップマネジメントには企業のビジョンやミッションを明確にし、その方向性を設定することが求められます。この役割により、組織全体が共通の目標に向かって進むことが可能となります。

- トップマネジメントのリーダーシップは、組織のビジョン設定から変革の推進、意思決定の質向上、組織文化の形成、モチベーションの向上、そして危機管理まで、多岐にわたる重要な役割を果たします。

- これにより、組織は持続的な成長と競争優位を確保することができます。

- 品質マネジメントシステムが組織に役立つためには、トップマネジメントのリーダーシップが不可欠です。

リーダーシップの真髄!~トップマネジメントが導く組織変革と未来戦略~

トップマネジメントは、ビジョンの明確化と方向性の設定を通じて、組織全体を共通の目標に導く役割を担います。このリーダーシップは、変革推進や危機管理を含む多岐にわたる活動を通じて、組織の持続的成長と競争優位を支える要となります。

また、品質マネジメントシステムの有効性を確保するためにも、トップマネジメントのリーダーシップは必要不可欠です。

箇条5.1 リーダーシップ及びコミットメント

箇条5.1.1 一般

トップマネジメントが発揮すべきリーダーシップおよびコミットメントとはどんな内容でしょうか?トップマネジメントが発揮すべきリーダーシップおよびコミットメントについて、以下のように整理してお伝えします。

| 要素 | 概要 |

| a) |

|

| b) |

|

| c) |

|

| d) |

|

| e) |

|

| f) |

|

| g) |

|

| h) |

|

| i) |

|

| j) |

|

統括するリーダーシップの妙技!~品質運用を支えるトップの視座~

トップマネジメントは、組織全体を統括し、明確な方向性を示し、リーダーシップを発揮することが求められます。これにより、品質マネジメントシステムの効果的な運用が可能になり、継続的な改善と組織目標の達成が実現します。

トップマネジメントのリーダーシップについては、是非下記ブログを参照ください。

箇条5.1.2 顧客重視

どうして“顧客重視”が独立した要求事項になっているのでしょうか? その理由を含めて解説します。

顧客重視に関するリーダーシップとは何でしょうか。

“5.1 リーダーシップ及びコミットメント”において、特に顧客重視が独立した要求事項として記載されています。これは、トップマネジメントに求められる多くのリーダーシップ及びコミットメントの中で、顧客重視が特に重要と認識されているためです。

この要求事項では、以下の3点が確実に実施されることを求めています。

a). 顧客要求事項及び適用される法令・規制要求事項への適合

-

- 顧客要求事項への適合として、納期遵守やクレームゼロの実現が必要です。

- 顧客が求めていなくても、製品やサービスが適用される法令や規制要求事項を満たしていることが顧客の期待に応えます。

- 製品やサービスに関連する法令・規制を明確化し、それに対応する手順を確立・運用するリーダーシップが求められます。

b). 製品及びサービスの適合及び顧客満足を向上させる能力に影響を与える、リスク及び機会への取組み

-

- 製造設備が老朽化し、故障による納期遅延のリスクが生じる場合など、顧客要求に影響を与えるリスクを特定し、対策する必要があります。

- “6.1 リスク及び機会”で取り組む内容を“5.1.2 顧客重視”で考慮し、計画を立て、運用することが重要です。

c). 顧客満足重視の維持

-

- 組織の外部・内部の課題や顧客要求事項が変化すれば、それに応じて“リスク及び機会”の取り組み内容も見直す必要があります。

- 状況の変化を取り組み内容へ確実に結び付けるための仕組みの確立と運用が必要です。

- これらを実現することもトップマネジメントの重要な役割とされています。

顧客と法令に応える多角的リーダーシップ!~リスク管理で柔軟な組織運営を実現~

トップマネジメントには、顧客要求事項や法令・規制要求事項への適合、リスク及び機会の管理、顧客満足の維持を確実にするリーダーシップが求められます。これにより、組織が変化する状況に柔軟に対応し、顧客の期待に応え続けることが可能になります。

箇条5.2 方針

箇条5.2.1 品質方針の確立

品質方針とは何でしょうか?また、品質方針の確立とは何をすればよいのでしょうか?品質方針の意味・役割を解説します。

品質方針とは、組織のトップマネジメントが正式に表明する組織の意図や方向性のことです(ISO 9000)。これは、組織の全体的方針と整合し、ビジョン(組織が目指す姿)や使命(組織の存在目的)と関連付けられます。また、品質方針は品質目標を設定するための枠組みを提供します。

この枠組みを通じて、組織が進むべき方向性を明確にし、その実現に向けた行動を促すことが求められます。

以下は品質方針が含むべき事項です。

a) 組織の目的及び状況に適合し、戦略的な方向性を支援する

-

- 品質方針は、経営方針や経営戦略を実現するための考え方を分かりやすく表現します。

- 品質方針は、経営方針や経営戦略を実現するための考え方を分かりやすく表現します。

b) 品質目標の設定のための枠組みを与える

-

- 品質目標は、トップマネジメントが全社目標を設定し、部門や下位組織へ展開されます。

- これらの目標達成状況は定期的に評価され、必要に応じて対策を実施します。

- 品質目標は、トップマネジメントが全社目標を設定し、部門や下位組織へ展開されます。

c) 適用される要求事項を満たすことへのコミットメントを含む

-

- 組織が満たすべき要求事項に対して責任を持ち、それを達成する努力を表明します。

- 組織が満たすべき要求事項に対して責任を持ち、それを達成する努力を表明します。

d) 品質マネジメントシステムの継続的改善へのコミットメントを含む

-

- 組織は絶えず変化する状況に対応するため、品質マネジメントシステムの見直しや改善を行う仕組みを整備し、その継続的改善を品質方針に明示します。

品質方針で未来を描く!~トップのビジョンが全社を導く指針~

品質方針は、トップマネジメントが組織の目的や方向性を示し、戦略的な活動を支援するための指針です。この方針は、品質目標の枠組みを提供し、適用される要求事項や継続的改善への取り組みを表明するものであり、組織全体が進むべき方向性を示す重要な役割を果たします。

品質方針についてのより詳細な解説は、下記ブログを参照してください。

箇条5.2.2 品質方針の伝達

品質方針をどのように伝達していますか?ここでは、品質方針の伝達において考慮すべき事項を解説します。

品質方針は、次の状態を満たすことが求められます。

- 文書化した情報として利用可能な状態にされ、維持される。

- 組織内に伝達され、理解され、適用される。

- 必要に応じて、密接に関連する利害関係者が入手可能である。

“品質方針”は、トップマネジメントによって示された道しるべです。組織全体で共有され、各プロセスの目標を設定する際の基礎となります。そのため、品質方針は文書化され、組織内で伝達され、理解され、実際に適用されることが重要です。

さらに、品質マネジメントシステムを運用する上で、密接に関連する利害関係者が品質方針にアクセスできるようにすることが必要です。これにより、利害関係者が組織の目的や方針を理解し、組織との関係を深めることが可能になります。

文書化で広がる絆!~品質方針が全社と利害関係者を結ぶ~

品質方針は、文書化・伝達・理解・適用を通じて組織全体に浸透させるべきです。また、利害関係者がアクセス可能な状態にすることで、組織との関係を深める役割も果たします。

箇条5.3 組織の役割、責任及び権限

“組織の役割、責任及び権限”とはどんなことでしょうか。また具体的にどのようにすればよいのでしょうか。

規格要求事項では、「トップマネジメントは、関連する役割に対して責任および権限を割り当て、組織内に伝達し、理解されることを確実にしなければならない」と示されています。これに基づき、組織は必要な役割を特定し、その役割に応じた責任と権限を決定します。

特に、品質マネジメントシステムの推進には、“管理責任者”や“品質会議”などの役割が重要です。これらの役割や責任・権限は、組織図やマトリックス、業務フローといった形式で明確にされることが一般的です。

組織図では、経営者から部門、課までの構造を示すだけでなく、部門や課ごとの業務内容を記載することで、実用性が高まります。

一方、マトリックスでは以下を表現します。

- プロセスと職制の関係

- プロセスと規格要求事項との関係

このマトリックスは、品質マネジメントシステムを推進する際に、部署ごとの役割や規格要求事項との関連性を分かりやすく示し、外部審査や内部監査で有効に活用できます。

また、規格要求事項ではa)~e)において責任や権限を割り当てることが求められています。

- 品質マネジメントシステムが,この規格の要求事項に適合することを確実にする。

- プロセスが,意図したアウトプットを生み出すことを確実にする。

- 品質マネジメントシステムのパフォーマンス及び改善(10.1 参照)の機会を特にトップマネジメントに報告する。

- 組織全体にわたって,顧客重視を促進することを確実にする。

- 品質マネジメントシステムへの変更を計画し,実施する場合には,品質マネジメントシステムを“完全に整っている状態”(integrity)に維持することを確実にする。

ISO9001の2015年版では、2008年版で定められていた“管理責任者”の任命が必須ではなくなりましたが、a)~e)の役割を管理責任者に割り当てたり、複数の担当者に分散して割り当てたりすることが可能です。

2015年版では、「品質マネジメントシステムの要求事項を事業プロセスに統合する」ことが求められており、各部門の責任者にa)~e)を割り当てることで、統合を深め、効率的な運用を実現します。

特にe)では、「完全に整っている状態(integrity)」を維持することが求められます。完全に整っている状態とは、品質マネジメントシステムの構成要素が抜け落ちなく整備され、適切に機能している状態を指します。

変更が発生した場合には、全体の整合性を保つため、変更部分と他の関連箇所との相互関係を考慮し、連鎖的な調整を行う必要があります。そのため、変更作業は細心の注意を払って行うことが重要です。

明確な役割分担で品質保証!~整合性を守る組織運営の極意~

規格要求事項では、役割、責任、権限を明確化し、組織内で伝達・理解されることが求められます。組織図やマトリックスを活用し、役割を具体的に割り当てることが有効です。また、品質マネジメントシステムを適切に機能させるため、変更時には全体の整合性を保つよう注意が必要です。

「5.3 組織の役割、責任及び権限」について、下記ブログも参照してください。

箇条6 計画

“計画”とは、何を計画すればよいのでしょうか。その時、どんなことを検討しながら計画すればよいのでしょうか。ここでは、リスク及び機会への取組み、そして品質目標への取組みにつき解説します。

箇条6と7では、計画に関する要求事項が規定されています。箇条6では次の内容を扱っています。

- 箇条6.1:リスク及び機会の特定とそれらへの取り組み。

- 箇条6.2:品質目標の設定とその達成のための計画策定。

- 箇条6.3:品質マネジメントシステムの変更計画。

箇条7では、箇条6で策定された計画を実現するための支援に関する要求事項が定められています。これらの計画は、品質マネジメントシステム全体の活動内容の基盤となり、その成果は計画の内容に大きく左右されます。組織の状況に適した計画を立てることが、効果的な成果を得る鍵となります。

特に、「リスクに基づく考え方」を取り入れることが推奨されており、この概念については“0.3.3 リスクに基づく考え方”で詳細に説明されています。

リスクを味方に!~計画と支援で品質成果を最大化~

箇条6は計画に関する要求事項、箇条7はその計画を実現するための支援を規定しています。リスクと機会を考慮し、組織に適した有効な計画を策定することで、品質マネジメントシステムの成果を高めることが可能です。「リスクに基づく考え方」の活用が推奨されています。

より詳しくは、下記ブログを参照してください。

箇条6.1 リスク及び機会への取組み

どのようにして組織は品質マネジメントシステムを通じて顧客満足を向上させるべきでしょうか?ここでは、リスク及び機会への取組みの重要さについて解説します。

品質マネジメントシステムの目的は、ビジネス活動を通じて顧客満足を得ることにあります。そのためには、以下の基本的な要件が必要です。

- クレームを出さないこと

- 納期遅れをしないこと

加えて、ビジネス活動は組織の外部および内部の状況に影響を受けます。そのため、以下の点が重要です。

- 外部・内部環境に基づく問題や不具合を特定する

- それらの対策を行い、未然防止を徹底する

リスクとは「不確かさの影響」と定義されています(ISO9000)。「不確かさ」とは、事象やその結果、またはその発生確率に関する情報や知識が不十分な状態を指します。平易に言えば、リスクとは将来起こり得る悪い出来事や損害の程度を意味します。

特に、行動や決断により引き起こされる可能性のある損害を指します。リスクは予測可能であり、適切なリスク管理を行うことで最小化できる場合があります。

先手必勝!~品質マネジメントで不具合・リスクに打ち勝つ~

品質マネジメントシステムは顧客満足を目指すものであり、クレームや納期遅れを防ぐことに加え、環境要因に基づく問題や不具合を未然に防ぐ対策が求められます。また、リスクは「不確かさの影響」として予測可能であり、適切な管理によりその影響を最小化することが可能です。

より詳しい内容については、下記ブログを参照してください。

また、経営環境分析とリスク及び機会の関係については、下記ブログを参照してください。

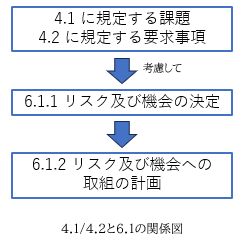

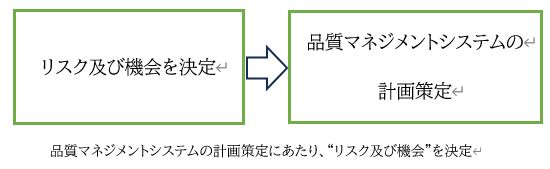

箇条6.1.1

品質マネジメントシステムの計画策定にあたり、“リスク及び機会”を決定することを要求しています。

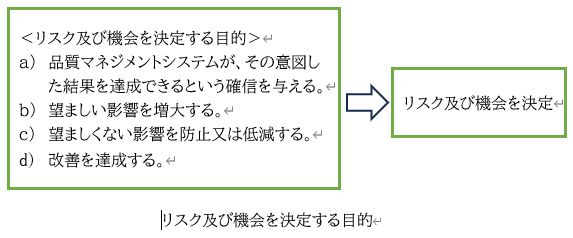

“リスク及び機会”は、何のために決定するのでしょうか。規格では、次の4項目を規定しています。

- 品質マネジメントシステムが、その意図した結果を達成できるという確信を与える。

- 望ましい影響を増大する。

- 望ましくない影響を防止又は低減する。

- 改善を達成する。

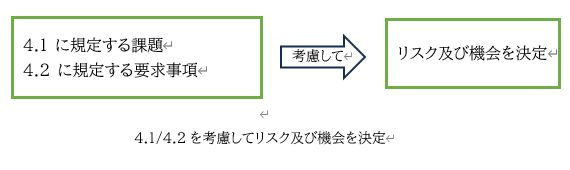

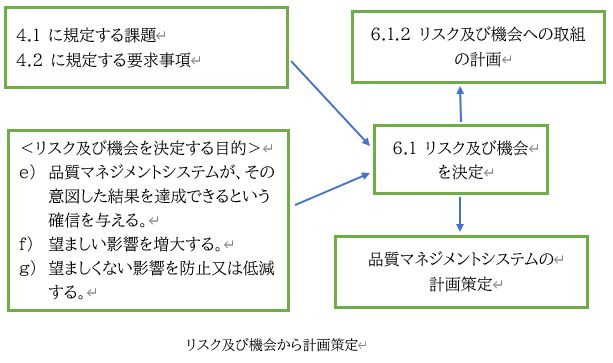

また、リスク及び機会を決定するにあたり、“4.1 に規定する課題及び4.2 に規定する要求事項を考慮”することを求めています。

これらの関係図を一つに整理すると次のようになります。

リスクと機会への戦略的アプローチ

これらの考え方を活用して、ビジネス環境に応じた視点からのリスク及び機会をいかに効果的に取り出し対策に結び付けるかは、組織にとって重要なテーマです。

この規格では、箇条4.4 b)で“プロセスの相互関係を明確にする”とあるように、各箇条に示されている要求事項を独立しているものとしてとらえるのではなく、お互いに相互関係を明確にし、一連の要求事項として取り組むことが求められています。

箇条6.1.2

リスクと機会に対して、どのような計画を立てるべきでしょうか?リスク及び機会への取組みに考慮すべきことを解説します。

ここでは、以下の事項を計画することが求められています。

- 箇条6.1.1で決定した「リスク及び機会」への取り組みの計画

-

- 起こりうる不具合は無数にあるため、すべてに対応することは現実的ではありません。発生する可能性が高い問題や影響が大きい不具合を特定し、それに集中して対策を講じます。

- 品質を保証する観点から、製品およびサービスの適合に対する潜在的な影響を考慮することが重要です。影響が大きいと判断されるリスクには徹底的に取り組みます。

- 具体的な手法として、「故障モード影響解析(FMEA)」を活用することで、重要なリスクを絞り込むことが有効です。FMEAは、製品や工程の信頼性を高め、不具合を減らすための解析手法であり、製造業や品質管理に広く活用されています。

- 起こりうる不具合は無数にあるため、すべてに対応することは現実的ではありません。発生する可能性が高い問題や影響が大きい不具合を特定し、それに集中して対策を講じます。

- その取り組みを品質マネジメントシステムプロセスに統合し、実施する方法(箇条4.4を参照)

- その取り組みの有効性を評価する方法

箇条6.1.2の注記1には、「リスクへの取り組みの選択肢」が記載されています。この選択肢は以下の通りです。

- リスクを回避すること

- ある機会を追求するためにそのリスクを取ること

- リスク源を除去すること、または発生の可能性や結果を変えること

- リスクを共有すること

- 情報に基づいた意思決定によってリスクを保有すること

リスクへの取り組みの選択肢は、リスクマネジメントの実践において不可欠なプロセスの一部です。リスクの特定⇒リスクの評価⇒リスクへの対応⇒リスクのモニタイングとレビューなど参考になる情報を得ることができるでしょう。

また、箇条6.1.2の注記2には、「機会」についての検討時に活用できるヒントが記載されています。機会としては以下が挙げられます。

- 新たな慣行の採用

- 新製品の発売

- 新市場の開拓

- 新たな顧客への取り組み

- パートナーシップの構築

- 新たな技術の使用

- 組織や顧客のニーズに対応するためのその他の望ましい可能性

この規格では、多くの箇条に「注記」が記されています。その内容は、より具体的情報を提供していますので、「注記」を足掛かりに関連情報を調査することができます。

品質マネジメントが導くリスク対策と機会活用の実践戦略

リスクと機会への取り組みには、不具合の発生可能性や影響を考慮した計画が重要です。重点的に取り組むべきリスクを特定し、品質マネジメントシステムに統合して実施します。

また、有効性の評価方法を計画し、リスク管理や機会活用の具体的手法としてFMEAなどを活用することも考えられます。リスクの対処法や機会の活用例も明確に示されています。

箇条6.2 品質目標及びそれを達成するための計画策定

品質目標の設定はどのようにすれば効果的でしょうか?品質目標の設定及び達成計画策定につき解説します。

品質目標は、現状より少し高いレベル(頑張れば達成可能なレベル)に設定するのが良いでしょう。また、品質マネジメントシステムの運用結果が継続的な改善に繋がるような目標設定が有効です。

- たとえば、毎年のクレーム発生件数が数十件の場合でも、目標値をゼロ件に設定している組織があります。

- その理由を尋ねると、「クレームはゼロにしないといけないから」との説明があります。

確かに、クレームゼロを実現することは理想であり、目指すべき目標です。しかし、現実的にはステップ・バイ・ステップでクレームを削減していくことも効果的と考えられます。現在のクレーム内容をデータ分析し、重点を絞り、関係者全員が同じ目標に向かって一歩ずつ着実に取り組むことが、より現実的で効果的かもしれません。

データで拓く、クレームゼロへの段階的チャレンジ

品質目標は、達成可能で現状より少し高いレベルに設定することが望ましいです。クレーム削減を目指す場合、理想的にはゼロ件を目標にするべきですが、段階的な削減も現実的なアプローチです。データ分析を基に重点を絞り、関係者全員で協力して取り組むことが重要です。

箇条6.2.1 (品質目標の確立)

品質目標を設定する際に、どのような点を考慮すべきでしょうか。品質目標設定にあたり考慮すべき事項を解説します。

品質目標は、全社、部門、さらにその下位組織やプロセスにおいて確立する必要があります。その際に考慮すべき事項や、設定後に行うべき事項は以下の通りです。

| 品質目標に必要な事項 | |

| a) |

品質方針と整合していること。 品質目標は、組織の目的を達成するために各部門や階層で設定され、品質方針に示された内容と整合性を保つ必要があります。これにより、組織全体の活動の一貫性が確保されます。 |

| b) | 測定可能であること。 測定可能とは、数値で表されるだけでなく、達成状況を判断できるものであれば良いです。 |

| c) | 適用される要求事項を考慮に入れていること。 |

| d) | 製品やサービスの適合、および顧客満足の向上に関連していること。 |

| 設定した品質目標に対して行うべき事項 | |

| e) | 監視する。 |

| f) | 伝達する。 |

| g) | 必要に応じて更新する |

また、品質目標に関する情報は文書化し、その文書を維持することが求められます。この文書化は必須の要件となっています。

品質方針と連動する、測定可能な目標管理の極意

品質目標は、品質方針と整合し、測定可能であり、適用される要求事項や顧客満足の向上を考慮する必要があります。設定した品質目標については、監視、伝達、更新を適切に行い、文書化された情報を維持することが重要です。

箇条6.2.2 (品質目標達成計画に含めるべき事項)

品質目標達成計画には、どのような項目を含めるべきでしょうか。具体的な内容につき解説します。

品質目標達成計画には以下の事項を含めることが求められています。

| 設定した品質目標に対して行うべき事項 | |

| a) | 実施事項 |

| b) | 必要な資源 |

| c) | 責任者 |

| d) | 実施事項の完了時期 |

| e) | 結果の評価方法 |

品質目標の達成計画を作成する際には、これらの事項を考慮して計画を立てることが重要です。特に、結果の評価方法を事前に明確に決めておくことが、目標の達成状況を適切に把握するための鍵となります。

品質目標策定に関連する陥りやすい盲点などについては、下記ブログを参照してください。

資源・責任・評価で描く、成果への品質達成計画

品質目標達成計画には、実施事項、必要な資源、責任者、完了時期、そして結果の評価方法を含める必要があります。計画作成時には、これらを考慮し、特に結果の評価方法を事前に設定することが重要です。

箇条6.3 変更の計画

どのような場合に「変更の計画」が必要になるのでしょうか。変更が発生する原因や対応すべき要点をわかりやすく説明します。

品質マネジメントシステムは、外部や内部の課題、または利害関係者の要求事項の変化に伴い、適切な変更が求められる場合があります。その際、変更理由に該当する箇所だけでなく、品質マネジメントシステム全体を十分に確認し、他の関連部分についても変更が必要か慎重に検討することが重要です(integrity)。

変更を行う際には、以下の事項を考慮する必要があります。

- 変更の目的およびそれによって起こり得る結果

- 品質マネジメントシステムの「完全に整っている状態」(integrity)

- 資源の利用可能性

- 責任および権限の割り当てまたは再割り当て

さらに、以下のような場合に品質マネジメントシステムの変更が必要になることがあります。

- 技術の進歩による変化への対応が必要な場合

- 法令・規制要求事項の変化への対応が必要な場合

- 材料や資源の価格高騰や入手難への対応

- 業務プロセスの改善を行う場合

- 箇条9に基づき実施したパフォーマンス評価の結果、変更が必要となった場合

変化を捉える、柔軟な品質システムへの進化戦略

品質マネジメントシステムの変更は、外部・内部の課題の変化や利害関係者の要求に対応するために発生します。変更を計画する際には、目的や影響、整合性、資源、責任の割り当てを慎重に検討する必要があります。

技術や法規の変化、リソースの制約、業務改善、パフォーマンス評価の結果などが変更の主な発生原因です。

箇条7 支援

“支援”とはどんなことでしょうか。ここでは、品質マネジメントシステムの運用を支えるのに必要な基盤について、資源(人々、インフラストラクチャ、環境、測定機器、ノウハウ)、力量、認識、コミュニケーション、文書化した情報につき順に解説してゆきます。

箇条7.1 資源

箇条7.1.1 一般

資源についてどのようなことが求められているのでしょうか?必要な資源について解説してゆきます。

資源に関しては、以下の5つの項目が規定されています。

- 人々(7.1.2)

- インフラストラクチャ(7.1.3)

- プロセスの運用に関する環境(7.1.4)

- 監視及び測定のための資源(7.1.5)

- 組織の知識(7.1.6)

組織は、品質マネジメントシステムの確立、実施、維持、および継続的改善に必要な資源を明確にし、適切に提供する義務があります。その際、以下の事項を考慮しなければなりません。

- 既存の内部資源の実現能力および制約

- 外部提供者から取得する必要があるもの

もし組織内部に必要な資源が不足している、あるいは内部資源だけでは対応が困難な場合、外部提供者から資源を取得することを検討できます。その場合は、”箇条8.4 外部から提供されるプロセス、製品及びサービスの管理”に基づき、適切な管理を行う必要があります。

さらに、少子高齢化による人材採用の困難さや、特殊な技術・技能を持つ人材確保の難しさ、IoTを活用した生産設備の進化といった経営環境の変化に柔軟に対応するため、外部資源の活用を柔軟に検討することが重要になってきています。

内外の資源を融合する、柔軟な品質マネジメント戦略

資源に関しては、内部資源と外部資源のバランスを考慮し、品質マネジメントシステムに必要な資源を確保・管理することが求められています。経営環境の変化に応じて、外部資源の活用を柔軟に進めることが必要です。

箇条7.1.2 人々

品質マネジメントシステムを効果的に運用するために、何がもっとも重要だと思いますか?

品質マネジメントシステムにおいて、各プロセスを効果的に運用するためにもっとも重要なのは人です。このため、必要な力量を備えた人々を、必要な人数だけ資源として確保することが求められます。組織内では、各部門が果たすべき役割に応じた能力と人数を事前に準備します。

また、これらの人々の力量や認識については、“7.2 力量”及び“7.3 認識”の規定に基づいて管理されます。一般的に、“組織図”や“職務記述書”などの形式を用いて具体的に定められています。

さらに、人々に関する潜在リスクについても考慮する必要があります。採用や退職、病気、パンデミック、事故、個人的事情など、さまざまな要因による影響を想定し、それに対応するための計画を立てておくことが重要です(“6.1 リスク及び機会への取組み”参照)。

内外の資源を融合する、柔軟な品質マネジメント戦略

品質マネジメントシステムの運用では、適切な人員と力量が重要です。組織は必要な能力と人数を準備し、“7.2 力量”や“7.3 認識”に基づいて管理します。また、採用や退職、病気などのリスクを想定し、それに対応する計画を立てることが求められます。

箇条7.1.3 インフラストラクチャ

プロセスの運用や製品・サービスの適合を確保するために、どのようなインフラストラクチャが必要だと思いますか?必要なインフラストラクチャについて解説します。

プロセスの運用や製品及びサービスの適合を達成するためには、必要なインフラストラクチャを明確にし、準備することが求められます。さらに、これらのインフラストラクチャが常に稼働可能な状態を維持することも必要です。

インフラストラクチャには次のようなものが含まれます。

- 建物及び関連するユーティリティ

- 設備(ハードウェア及びソフトウェアを含む)

- 輸送のための資源

- 情報通信技術

これらのインフラストラクチャは、一般的に“建物及びユーティリティ一覧表”や“設備管理台帳”などにまとめられています。また、計画的な点検や修理を通じて維持管理計画にも活用されています。

管理台帳が支える、絶え間ないインフラ運用の戦略

プロセスの運用や製品・サービスの適合を達成するためには、必要なインフラストラクチャを明確化し、常に稼働可能な状態を維持することが重要です。具体的な対象には、建物、設備、輸送資源、情報通信技術が含まれます。これらは一覧表や管理台帳にまとめられ、維持管理計画に活用されます。

箇条7.1.4 プロセスの運用に関する環境

プロセスの運用において、どのような環境が製品やサービスの品質に影響を与えるのでしょうか?具体例を挙げて解説します。

この箇条では、プロセスの運用に必要となる環境を明確にし、提供し、維持管理することを求めています。注記には、社会的要因、心理的要因、物理的要因の例があげられています。

- 社会的要因(例えば、非差別的、平穏、非対立的)

- 心理的要因(例えば、ストレス軽減、燃え尽き症候群防止、心のケア)

- 物理的要因(例えば、気温、熱、湿度、光、気流、衛生状態、騒音)

これらの要因は、提供する製品及びサービスによって、大いに異なり得ます。

組織が管理すると良い“プロセスの運用に関する環境”は、組織が提供する製品・サービスの適合のために必要な環境に絞り込み管理を行う視点が大切です。

一般的には、製品の品質に影響を与えるクリーンルームや温湿度管理、暑さ対策、寒さ対策、職場環境(騒音、振動、粉塵、有機溶剤など)、衛生管理、安全管理、照度などがあります。

箇条7.1.5 監視及び測定のための資源

“監視及び測定のための資源”とはどんなものでしょうか。また、どのように管理することが必要でしょうか?これらの疑問に対して、わかりやすく解説します。

7.1.5.1では監視・測定機器の準備、7.1.5.2では監視・測定機器の校正について規定しています。

箇条7.1.5.1 一般

組織が提供する製品及びサービスが、要求事項に適合していることを検証するための資源を明確にし、提供することを要求しています。

監視及び測定のための資源は

- 実施する特定の種類の監視及び測定活動に対して適切である。

監視の例:製品の表面キズを目視検査する検査員を社内認定した検査員が担当している。

測定の例:測定対象物に合った測定可能な範囲のマイクロメーター(校正済)を用いている。

- その目的に継続して合致することを確実にするために維持されている。

監視の例:目視検査する検査員を社内規定に従って定期的に適性を確認する。

測定の例:社内規定に従って、定期的に校正を行い、測定機器に有効であることがわかるラベルを貼る。

ことが必要です。

測定のための資源が適切であることを示す証拠として文書化した情報を保持します。例えば、校正記録、教育訓練記録などがあります。

箇条7.1.5.2 測定のトレーサビリティ

測定のトレーサビリティが要求事項となっている場合、又は組織がそれを測定結果の妥当性に信頼を与えるための不可欠な要素とみなす場合には、測定機器は、次の事項を満たさなければなりません。

- 定められた間隔で又は使用前に、国際計量標準又は国家計量標準に対してトレーサブルである計量標準に照らして校正若しくは検証、又はそれらの両方を行う。そのような標準が存在しない場合には、校正又は検証に用いたよりどころを、文書化した情報として保持する。

ISO/IEC17025認定を受けている外部構成機関ではトレーサビリティが保証されています。校正又は検証に用いたよりどころとして校正・検証記録を保持します。

- それらの状態を明確にするために識別を行う。

測定機器に校正済であること及び有効期限を分かるように表示します。

- 校正の状態及びそれ以降の測定結果が無効になってしまうような調整、損傷又は劣化から保護する。

マイクロメーターは、測定面を若干量開いた状態で保管するなど、測定機器ごとの注意点を調査して、正しい保管方法を確認しておくと良いでしょう。

測定機器が意図した目的に適していないことが判明した場合、組織は、それまでに測定した結果の妥当性を損なうものであるか否かを明確にし、必要に応じて、適切な処置をとらなければなりません。

“必要に応じて適切な処置を取る”とは、校正の結果不適合と判定された測定機器でそれまでの測定された製品の測定値が要求事項に適合していない可能性がありますので、さかのぼって再検査が必要かを調査して、適切な対策を取ることが必要な場合が考えられます。

測定機器の中には、参考値を得ることを目的としたものが含まれる場合があります。このような機器までも校正対象とすることを意味しているものではありませんので注意が必要です。

箇条7.1.6 組織の知識

“組織の知識”とは、どんなことを求めているのでしょうか?“組織の知識”は、ISO9001の2015年版で追加されていますが、どんな理由で追加されたのでしょうか。また、“組織の知識”としてどんなことに取り組めばよいのでしょうか。ここでは、このような疑問を順に解説してゆきます。

組織が、適切な製品及びサービスを提供するために必要な知識を明確にし、マネジメントすることの必要性を規定しています。ISO9001:2015付属書Aの”A.7 組織の知識“には、この要求事項が導入された目的が記載されています。

a) 例えば、次のような理由による知識の喪失から組織を保護する。

- スタッフの離職

- 情報の取得及び共有の失敗

b) 例えば、次のような方法で知識を獲得することを組織に推奨する。

- 経験から学ぶ。

- 指導を受ける。

- ベンチマークする

すなわち、少子高齢化による採用の難しさもあり従業員の高齢化が進んでいます。また、人材の流動化による従業員の退職もあり、個人が持っている知識や経験が失われてゆかないように対策することが必要です。

規格では“この知識を維持し、必要な範囲で利用できる状態にしなければならない”とありますが、まさに個人の有する経験や知識を組織のノウハウとして蓄積し、必要な時に取り出して利用できるような仕組みを作り上げることが必要であることを示しています。

このような個人の持つ知識やノウハウを組織全体で共有し、組織の生産性向上や新規事業の開発などにつなげる経営手法として“ナレッジマネジメント”があります。下記URL(NIKKEI Columns)に分かりやすく説明されていますので、参照してみてください。

また、顧客要求事項の高度化や技術の進歩への対応のためには、新しい知識の取得方法を考えておくことも必要です。規格の“注記2”には、知識源の例示がされています。

- 内部の知識源(例えば、知的財産、経験から得た知識、成功プロジェクト及び失敗から学んだ教訓、文書化していない知識及び経験の取得及び共有、プロセス、製品及びサービスにおける改善の結果)

- 外部の知識源(例えば、標準、学界、会議、顧客又は外部の提供者からの知識収集)

組織知の新時代:蓄積と活用で未来を切り拓く

“組織の知識”が、2015年版で新たに追加された理由や、“組織の知識”にどのように取り組めばよいかにつき解説してきました。組織の知識を蓄積し、必要な時に取り出して有効に活用できる仕組みの構築に結び付けばよいと考えます。

7.1.6 組織の知識が2015年版で追加された背景については、下記ブログを参照してください。

7.1.6 組織の知識とリスクベースのアプローチについては、下記ブログを参照してください。

また、7.1.6 組織の知識と日本の製造業におけるイノベーションとの関係については、下記ブログを参照してください。

箇条7.2 力量(competence)

力量及び力量の計画的向上について解説します。

規格には

“a) 品質マネジメントシステムのパフォーマンス及び有効性に影響を与える業務をその管理下で行う人(又は人々)に必要な力量を明確にする。”

とあります。

必要な力量とは、その人が担当する業務に必要な力量すなわち“最終的な到達点”と考えてはどうでしょうか。そして、その担当者の現在の力量を評価し、“最終的な到達点”との差が教育ニーズとなります。この差を計画的に埋めてゆくことが教育計画に求められます。

そして、教育訓練の結果、差が埋まったのかどうかを評価し、必要な対策に結び付けてゆくことになります。いわゆる、人材育成のPDCAを計画的に回して、人々の力量を計画的に向上させてゆくことを意味しています。

一般的には、“力量表”を利用している組織を多く見受けます。担当する業務ごとに必要な力量と、個人ごとの現在の力量のマトリックスが作られています。このマトリックス表に、個人ごと・必要な力量ごとの“最終的な到達点”を追加することで、教育ニーズがわかりやすくなります。

規格の“注記”には、社内の人々の力量を高める以外に、力量を持った人々の雇用やそうした人々との契約もありうるとされてます。

力量の原文は“competence”であり、インターネット上の辞書では能力、実力、有能さ、技能、スキルなどが該当するようです。

一方”competency”とは「高い成果につながる行動特性」とされています。よく見かける「力量表」にこの“competency”が含まれていることを見かけることはほとんどありませんが、“competency”を高めることは、組織力を高めることに結び付く重要な要件ではないかと考えられます。

PDCAとCompetencyで描く、人材育成の新たな循環

今回は、規格の意図するところをできるだけ平易に解説しました。すなわち、人材育成のPDCAを計画的に回し、全体のレベルアップを図ることが重要であることを示しました。さらに、”competency”につき理解を深め、人材育成の質向上に結び付くことを期待します。

Competence については、下記ブログを参照してください。

箇条7.3 認識

“認識”とは、どのような状態を指すのでしょうか?ここでは要求事項を紐解いてわかりやすく解説します。

そもそも、組織で働く人々が、品質について気を付けない、決めごとを知らないとか守らないという状態では、要求事項を満たした製品及びサービスを顧客へ提供することはできません。規格では、組織で働く人々が認識すべき事項として、次のa)~d)を規定しています。

- 品質方針

品質方針は、組織全体の品質に関する考え方の基本を示したものです。その内容を理解して行動することにより、組織全体のベクトルの方向がそろってきます。多くの組織では、随所に「品質方針」や「経営理念」などが掲示されていますが、組織で働く人々が、その意味するところを認識し、個人ごとの行動に結びつけられているかについてはよく確認することが大切です。

- 関連する品質目標

組織で働く一人一人が関係する“品質目標”を理解し、行動に結び付けることができるような状態が望まれます。朝会などで、品質方針や品質目標を唱和している光景を見かけますが、マンネリ化しないような工夫も必要です。

- パフォーマンスの向上によって得られる便益を含む、品質マネジメントシステムの有効性に対する自らの貢献

- 品質マネジメントシステム要求事項に適合しないことの意味

作業標準などがありますが、何らかの理由で守られていないことがあります。標準は、過去の経験の積み重ねで得られた“最適解”であり、誰もが守らなければならないものです。標準は、守るためでもありますが、面倒であるとか作業がやりにくいなどがあれば、標準を見直し、最適化して全員が順守することが重要です。

全員の責任感が導く、品質向上への新展開

a)~d)に定められたことを、人々が正しく認識し、全員が自分の仕事の結果に責任を持つことによって、品質マネジメントシステムのパフォーマンス改善に結び付けてゆくことが望まれます。

また、7.3 認識の工場については、下記ブログを参照してください。

箇条7.4 コミュニケーション

“コミュニケーション”とはどういうことでしょうか?ここでは、コミュニケーションの大切さやコミュニケーションはどんな時にするのか、誰とするのかなどについてわかりやすく説明します。

品質マネジメントシステムを効果的に運用するためには、必要な情報が必要な時に適切な人にタイムリーに伝わることが大切です。

社内コミュニケーションではトップダウンだけではなくボトムアップや部門間での情報交換も重要です。またコミュニケーションは社内だけでなく社外の関係者すなわち顧客とか外注先その他利害関係者とのコミュニケーションが考えられます。

そのためには、思い付きでコミュニケーションを実施するのではなく、コミュニケーションの計画を立てて着実に実施することが必要です。特に重視しないといけないのは変更があったときです。

顧客から要求仕様の変更があったとき、関係する部分にもれなくその内容を迅速に正確に伝える必要があります。変更前の情報で設計を行ったり製造を行ったりして膨大な手直し費用が発生することは何としてでも避けたいことです。

規格では、コミュニケーションを決定するにあたって次の事項を含めるよう要求しています。

- コミュニケーションの内容(何についてコミュニケーションするのか)

- 実施時期(どんなタイミングで実施するのか)

- 対象者(誰とコミュニケーションするのか)

- 方法(どんな方法で実施するのか)

- 行う人(誰が中心になって実施するのか)

この規格でコミュニケーションが要求されている箇条は次のとおりです。

5.1.1(リーダーシップ) f) 有効な品質マネジメント及び品質マネジメントシステム要求事項への適合の重要性を伝達する。

5.2.2(品質方針の伝達) b) 組織内に伝達され、理解され、適用される。

5.3 (組織の役割、責任及び権限) トップマネジメントは、関連する役割に対して、責任及び権限が割り当てられ、組織内に伝達され、理解されることを確実にしなければならない。

6.2.1 (品質目標) f) 伝達する。

8.2.1 (顧客とのコミュニケーション)

- 製品及びサービスに関する情報の提供

- 引合い、契約又は注文の処理。これらの変更を含む。

- 苦情を含む、製品及びサービスに関する顧客からのフィードバックの取得

- 顧客の所有物の取扱い又は管理

- 関連する場合には、不測の事態への対応に関する特定の要求事項の確立

8.4.3 (外部提供者に対する情報)

- 提供されるプロセス、製品及びサービス

- 次の事項についての承認

1.製品及びサービス

2.方法、プロセス及び設備

3.製品及びサービスのリリース - 人々の力量。これには必要な適格性を含む。

- 組織と外部提供者との相互作用

- 組織が適用する、外部提供者のパフォーマンスの管理及び監視

- 組織又はその顧客が外部提供者先での実施を意図している検証又は妥当性確認活動

コミュニケーションと参考情報が織りなす、規格要求実現の道筋

ここでは、コミュニケーションとしての実施事項に加え、規格要求事項を実現する時の参考情報も記載しています。

7.4 コミュニケーションについては、下記ブログを参照してください。

箇条7.5 文書化した情報

“文書化した情報”とは、何を指すのですか?またどんなことが要求されているのですか?“文書化した情報”につき箇条ごとに、要求事項の概要、補足説明をしてゆきます。

文書化した情報(Documented Information)とは、組織の品質マネジメントシステム(QMS)に関連する情報が記録され、保存される形式を指します。ISO 9001:2015においては、文書化した情報は、従来の「文書」や「記録」といった用語に代わって使用される包括的な概念です。

文書化した情報は、組織がその業務を効果的かつ効率的に運営し、品質マネジメントシステムの要求事項を満たすために必要な情報を記録、保持、管理するための重要な手段です。

適切に文書化し管理することで、組織のパフォーマンス向上、コンプライアンスの維持、継続的な改善が可能となります。

箇条7.5.1 一般

ここでは、組織の品質マネジメントシステムが含まなければならない文書化した情報を指定しています。それは下記のとおりです。

- この規格が要求する文書化した情報

- 品質マネジメントシステムの有効性のために必要であると組織が決定した、文書化した情報

注記として、組織の状況により、文書化した情報の程度は異なる。その内容は下記のとおりです。

- 組織の規模、並びに活動、プロセス、製品及びサービスの種類

- プロセス及びその相互作用の複雑さ

- 人々の力量

この規格で文書化及びその維持、又は、保持が要求されている文書化した情報は、次のとおりです。

| 維持 | |

| 4.3 | 品質マネジメントシステムの適用範囲 |

| 4.4.2 | 品質マネジメントシステムの支援のため |

| 5.2 | 品質方針 |

| 6.2 | 品質目標 |

| 8.1 | プロセスが計画どおりに実施されたという確信をもち、製品及びサービスの要求事項への適合を実証するため(保持も要求) |

| 保持 | |

| 4.4.2 | 質マネジメントシステムが計画どおりに実施されたことを確信するため |

| 7.1.5.1 | 監視及ぴ測定のための資源の目的との合致の証拠 |

| 7.1.5.2 | 校正又は検証に用いた基準 |

| 7.2 | 力量の証拠 |

| 8.2.3.2 | 顧客要求事項のレビュー結果 |

| 8.3.3 | 設計・開発へのインプット |

| 8.3.4 | 設計・開発の管理活勣 |

| 8.3.5 | 設計・開発のアウトプット |

| 8.3.6 | 設計・開発の変更 |

| 8.4.1 | 外部提供者の評価、パフォーマンスの監視及び再評価の結果 |

| 8.5.2 | トレーサビリティを可能とする文書化した情報 |

| 8.5.3 | 顧客若しくは外部提供者の所有物の紛失など |

| 8.5.6 | 変更のレビュー結果、変更を許可した人など |

| 8.6 | 製品及ぴサービスのリリース |

| 8.7.2 | 不適合なプロセスアウトプットヘの処置など |

| 9.1.1 | パフォーマンス評価の結果 |

| 9.2.2 | 監査ブログラムの実施、結果 |

| 9.3.3 | マネジメントレビューの結果 |

| 10.2.2 | 不適合への処置と是正処置の結果 |

また、利用可能な状態にする、考慮することが要求されている文書化した情報は次のとおりです。

| 5.2 | 品質方針 |

| 8.3.2 | 設計・開発の要求事項を満たしている確認 |

| 8.5.1 | 製品及びサーピスの特性.実施する活動及び達成する結果など |

箇条7.5.2 作成及び更新

文書化した情報を作成及び更新する時に確実に対応しなければならない事項を規定しています。

- 適切な識別及び記述(例えば、タイトル、日付、作成者、参照番号)

対応となる“文書化した情報”を識別するために必要な項目を規定しています。タイトルは、“文書化した情報”の内容が容易に推測できると良いでしょう。日付、作成者、参照番号は、最新版であることを確認するのに有効です。

- 適切な形式(例えば、言語、ソフトウェアの版、図表)及び媒体(例えば、紙、電子媒体)

“文書化した情報”は、紙媒体だけではなく、幅広くとらえています。

- 適切性及び妥当性に関する、適切なレビュー及び承認

適切性(suitability)とは、その“文書化した情報”の目的に対して、内容、フォーマット及び媒体が適切かどうかのことです。妥当性(adequacy)とは、“文書化した情報”の目的に対して十分な内容か、漏れはないかについて確認することです。

箇条7.5.3 文書化した情報の管理

箇条7.5.3.1

“文書化した情報”として管理しなければならない事項が規定されています。

- 文書化した情報が、必要なときに、必要なところで、入手可能かつ利用に適した状態である。

“文書化した情報”は、探しやすくしておくことが重要です。特にペーパーレス化により、社内共有ファイルに保管している場合、どこに保管されているかが分かりにくく、探すのに時間がかかる場合が散見されます。探しやすくするための工夫が求められます。

- 文書化した情報が十分に保護されている(例えば、機密性の喪失、不適切な使用及び完全性の喪失からの保護)。 特に電子媒体の場合には、外部からの侵入を含む文書改訂の権限がない者が改訂・参照することを防止することが必要です。また、火災などによるサーバー保管データの喪失や外部からの侵入によるデータの破壊や暗号化に備えることも大切です。

箇条7.5.3.2

“文書化した情報”の管理上取組むべき事項を規定しています。

- 配付、アクセス、検索及び利用

- 読みやすさが保たれることを含む、保管及び保存

- 変更の管理(例えば、版の管理)

- 保持及び廃棄

文書管理が支える、安全・使いやすい品質基盤の未来

ここでは、文書化した情報についての規格要求事項の解説を中心に説明してきました。文書化した情報の適切な管理と運用により、安全で使い易い文書管理の仕組みを確立することが大切です。

7.5 文書化した情報のポイントにつきましては、下記ブログを参照してください。

箇条8 運用

“運用”とはどんなことでしょうか、またどんな取り組みをすればよいのでしょうか?箇条8は、製品及びサービスの顧客への提供であり、品質マネジメントシステムのPDCAのDoに該当します。具体的内容につき解説します。

箇条8は、運用のプロセスの計画・管理を適切に行うことを要求しています。箇条8.1 には、箇条8全体に対する総括的要求事項が示されており、箇条8.2から箇条8.7には、次のような具体的要求事項が規定されています。

- 顧客要求事項の明確化(8.2)

- 設計開発(8.3)

- 外部からの提供の管理(8.4)

- 製造及びサービス提供(8.5)

- 製品及びサービスのリリース(8.6)

- 不適合なアウトプット製品及びサービスの管理(8.7)

箇条8のDoに続き、箇条9はCheck、箇条10にはActが規定されており、製品及びサービスの顧客への提供についてのPDCAサイクルが示されています。

また、リスクや機会への対応(6.1)や目標(6.2)で計画された取り組みはこれらの運用プロセスを通じて実施に移されます。

以下、箇条に従って順に解説してゆきます。

8 運用の位置づけなどについては、下記ブログを参照してください。

箇条8.1 運用の計画及び管理

「運用の計画及び管理」とはどんなことでしょうか?ここでは、箇条8.2 以降の具体的要求事項についての総括的な要求事項が示されています。すなわち、運用の計画・管理をするために必要なことは次のとおりです。

| プロセスの運用の計画・管理に必要なこと | |

| a) | 製品・サービスに関する要求事項の明確化 |

| b) | プロセスに関する基準の設定、及び製品・サービスの合否判定の基準の設定 “プロセスに関する基準”とは、プロセスを運用・管理するための基準であり、作業標準、作業手順、設定基準値、合否判定基準値などを意味します。 |

| c) | 必要な資源の明確化 |

| d) | 基準に従ったプロセスの管理の実施 すなわち、b)の基準に従ってプロセスの運用・管理を行います。 |

| e) |

必要な程度の文書化した情報の明確化、維持・保持 |

<この計画のアウトプット>

この計画の結果は組織の運用に適した内容でアウトプットされなければなりません。アウトプットの例としては、各種基準書、手順書、標準書、QC工程表、及び記録様式などが該当します。

<変更の管理>

- 計画した変更の管理

“計画した変更”とは、例えば4M(Man、Machine、Material、Methd)の計画的な変更があります。ベテランの退職、設備の更新、材料の変更、作業方法の変更などへの適切な対応が必要です。

- 意図しない変更への適切な対応 “意図しない変更”とは、計画した変更以外の変更のうち、製品及びサービスの適合性に影響を与えるものを意味しています。例えば工程内不良が発生した場合、その原因を追究し、同じことが起きないような対策を取り、必要によりプロセスを変更することが重要です。

<外部委託したプロセスの管理>

外部委託したプロセスが要求事項に適合することに対する責任は組織にあります。顧客から見れば組織が自社の中で行っても外部委託先で行っても、製品及びサービスは同じように管理することが求められます。その詳細は箇条8.4に規定されています。

PDCAで築く、顧客要求を満たす運用プロセス管理

箇条8「運用」では、製品やサービスの顧客への提供において、品質マネジメントシステムのPDCAサイクルにおけるDoに該当する運用プロセスの計画と管理を求めています。

具体的には、顧客要求事項の明確化、設計開発、外部提供の管理、製造やサービス提供、不適合品の管理などを含みます。運用計画では、要求事項の定義や基準の設定、必要資源の明確化、基準に従ったプロセス管理、文書化した情報の維持が必要です。

また、計画的な変更や意図しない変更への適切な対応、外部委託プロセスの管理も求められ、これらは顧客要求を満たす責任の一環として組織が負うべき事項です。

8.1 運用の計画及び管理については、下記ブログも参照いてください。

箇条8.2 製品及びサービスに関する要求事項

“製品及びサービスに関する要求事項”としては、どんなことが要求されているのでしょうか?少しまとめてみましょう。

ここでは、顧客の製品およびサービスに対する要求事項を的確につかむこと。そして製品及びサービスに対する顧客の受け止め方を理解することなどは、組織が製品及びサービスにより顧客へ価値を提供するためには重要です(9.1.2顧客満足 参照)。

そのために箇条8.2.1では顧客とのコミュニケーション、箇条8.2.2では製品及びサービスに関する要求事項の明確化、箇条8.2.3では製品及びサービスに関する要求事項のレビュー、箇条8.2.4では製品及びサービスに関する要求事項の変更、と4つの要求事項があります。

箇条8.2.1 顧客とのコミュニケーション

顧客が何を望んでいるかを知ることは、組織が製品及びサービスの提供により顧客へ価値を提供するためには重要です。そのための最低限の実施事項が規定されています。

- 製品及びサービスに関する情報の提供

組織がどのような製品及びサービスを提供しているかを顧客に知ってもらうことが必要です。その方法は、ホームページ、カタログ、展示会への出店、DMなど多くの方法が考えられます。組織の目的に合わせてコミュニケーション方法を決めてゆきます。

- 引合い、契約又は注文の処理。これらの変更を含む。

引合い、契約又は注文の処理についての手順をあらかじめ定めておくことが考えられます。顧客の要求内容を正しく理解し、対策に結び付けます。聞き間違いや入力ミス、伝達ミスが起きないような仕組みをあらかじめ決めておくと良いでしょう。せっかくの注文を設計部門へ伝える時に、肝心の注意事項を伝えるのを忘れて、製品納入後に大きなクレームになった事例もあります。また、顧客からの変更への対応方法を決めておくことも大切です。変更内容により、何を変更するか、どこへ変更内容を伝えるかなどの手順をあらかじめ明確にしておくことも大切です。通常の受注から設計、製造、検査、納品の一連のプロセスの完成度は高いのに、変更があるとクレームが発生していることがあるようです。

- 苦情を含む、製品及びサービスに関する顧客からのフィードバックの取得

苦情とは、一般的にはクレームが該当します。クレームが発生した場合、迅速にその原因、対策と再発防止策を顧客へ伝えることが肝要です。このような対応が顧客から評価され、従来よりも顧客との密着度が改善された事例もあります。また、製品及びサービス提供後に顧客がどのように受け止めているかについて確認することも大切です。特にネガティブな情報に対しては、クレーム同様迅速な対応を行い顧客との良好な関係を維持することが、継続的取引に結び付きます(9.1.2顧客満足 参照)。 - 顧客の所有物の取扱い又は管理

製造及びサービスのために顧客の所有物を預かるときあらかじめその取り扱い方法を顧客と取り決めておきます。顧客の所有物とは、例えば金型、検査用治具、顧客の図面などがあります(8.5.3顧客又は外部提供者の所有物)。

- 関連する場合には、不測の事態への対応に関する特定の要求事項の確立

どのような「不測の事態」への対応が必要か、どのように対応するかについて、事前に定めておくことが大切です。不測の事態とは、自然災害や設備故障、ベテラン従業員の退職による生産の遅延、電子部品の入手難など組織の状況により考えてみることができます。

箇条8.2.2 製品及びサービスに関する要求事項の明確化

顧客からの明確な要望、明確ではない顧客を含めた利害関係者からのニーズ及び期待のうち組織として対応を決めたもの、法規制は当然として、これらを総合して組織が自らの製品及びサービスを通してどのような価値を顧客に提供するのかを決め、それを実際に実現できることを確実にすることを求めています。

顧客要求事項を満たした製品及びサービスを一貫して提供するためには、顧客が示す製品及びサービスに対する要求事項以外にも次のような要求事項を明確にする必要があります。

a. 次の事項を含む、製品及びサービスの要求事項が定められている。

- 適用される法令・規制要求事項 “適用される法令・規制要求事項”には、行政による法令・規制や産業団体自主基準などが該当します。材料の入手、保管、取扱い、リサイクル、除去、又は廃棄に関係する、全ての該当する政府の安全規制及び環境規制があります。また、欧州へ輸出する商品のRoHS指令、REACH規制、その他消費生活用製品安全法、電気用品安全法などがあります。

- 組織が必要とみなすもの

組織が設計・製造する上で明確化する必要のあるものをいいます。

b. 組織が、提供する製品及びサービスに関して主張していることを満たすことができる。

組織の製品に対する主張には耐用年数、性能保証などがありますが、顧客要求事項との関係で、それらが満たされるかどうかを明確にします。この組織が主張する要求事項は、ホームページやカタログに組織の製品やサービスの強み・特徴として記載されていることもあります。

これらの要求事項を満たせるように、設計開発の基準や製造プロセスにおける基準値を定め、順守します。

箇条8.2.3 製品及びサービスに関する要求事項のレビュー

ここでは、組織が、契約又は注文の受諾などをする前に顧客との取決め内容を確実に理解し、その取決めを達成する能力を確認(レビュー)することによって、契約の不履行や、顧客の意図しない製品が提供されないように予防することを意図しています。

そのレビューの結果及び製品及びサービスに関する新たな要求事項についての記録(文書化した情報を保持)を取ります。

例えば、顧客の仕様書や図面、見積書、提案書、契約書、電子メール、打ち合わせ記録などがあります。レビューは次の項目に対して行います。

- 顧客が規定した要求事項。これには引渡し及び引渡し後の活動に関する要求事項を含む。

- 顧客が明示してはいないが、指定された用途又は意図された用途が既知である場合、それらの用途に応じた要求事項

顧客は当然と思う要求事項は明示しないで、特に重要と思われる要求事項や新たな要求事項のみを示す場合があります。例えば安全に動くととか基本機能については言わずもがなと考えられます。ある意図された用途を前提にして、そのために必要な特性を要求事項と捉える必要があります。

- 組織が規定した要求事項

例えば、組織が示す“公差”についての社内での取り扱い基準などがあります。

- 製品及びサービスに適用される法令・規制要求事項

例えば、国の安全規制(例: 道路運送車両法やECE規制)、食品表示法、HACCP基準、輸出入の際の規制(例: アメリカのFDA基準)、化学物質規制(例: CLP規則やGHS表示要件)など製品に関連するものがあります。

- 以前に提示されたものと異なる、契約又は注文の要求事項

以前に定めた内容と異なる契約または注文の要求事項、すなわち新しい要求事項については、製品及びサービスの提供を約束する前に新しい要求事項に対応できるようにしておかなければなりません。

顧客がその要求事項を書面で示さない場合には、組織は顧客要求事項を受諾する前に確認しなければなりません。

顧客要求事項の受け取り方の違いで問題が発生することのないように、顧客が書面で要求事項を示していない場合には、何らかの方法でその内容の確認を契約前に行う必要があります。例えば、組織から契約前に確認書を送付して、顧客の事前確認をしていただくことも有効です。

箇条8.2.4 製品及びサービスに関する要求事項の変更

製品及びサービスの要求事項が変更された場合には、その変更が影響を及ぼすすべての文書化した情報の変更、そしてその変更に関連する部署の人々の理解を確実にする必要があります。

変更の内容により、作業指示書の変更と関連する検査基準を変更する場合もがあります。また顧客の要求仕様が変更になった場合には、設計変更する必要もあります。

この場合、作業指示書や作業手順書、検査基準など、変更により影響を受ける文書化した情報の適切な変更が必要になります。プロセスの一部が外部に委託されている場合は、特に注意が必要です。これらの変更処理が適切にもれなく実施するための手順の確立と順守が重要です。

変更情報を正しく処理したつもりが、一部関係部門へ伝えられていないことが原因で発生するクレームが散見されます。

顧客要求を全方位で捉える、一貫価値提供への戦略

箇条8.2「製品及びサービスに関する要求事項」は、顧客の期待や要求を正確に把握し、価値を提供するための取り組みを規定しています。これには、顧客とのコミュニケーション、要求事項の明確化、レビュー、変更への対応が含まれます。

顧客の要望を理解し、関係する部門へ適切に伝達するために、情報提供や契約処理、フィードバック取得、所有物管理、不測事態対応を行います。さらに、法令や規制を考慮した要求事項を明確化し、一貫して適合品の提供を目指します。契約前の内容確認や、変更が発生した場合の影響管理も重要で、全ての関係者が確実に理解できる仕組みを構築する必要があります。

8.2 製品及びサービスに関する要求事項において運用上発生しやすいミスなどについては、下記ブログを参照してください。

箇条8.3 製品及びサービスの設計・開発

“設計・開発”とは、どんな時に、どのように実施するとよいのでしょうか。設計開発の手順や考慮事項につき解説します。

顧客が示した要求事項だけでは製造及びサービス提供ができない場合には、その仕様を具体的なものとして実現する活動、すなわち設計・開発が必要になります。

ISO9000:2015(品質マネジメントシステム―基本および用語)の3.4.8には、設計・開発(design and development)とは以下のように解説されています。

”対象(3.6.1)に対する要求事項(3.6.4)を、その対象に対するより詳細な要求事項に変換する一連のプロセス(3.4.1)”

また、注記3には、以下のように解説されています。

設計・開発されるものの性格を示すために.修飾語が用いられることがある[例 製品(3.7.6)の設計・開発、サービス(3.7.7)の設計・開発又はプロセスの設計・開発]

設計開発のアウトプットは、設計開発以降のプロセスのインプット情報となります。すなわち設計開発からのアウトプットをもとに製品及びサービス提供に向けた活動が行われます。

このアウトプットが、顧客にとって適切で妥当なものでないと、最終的に顧客の要求する製品サービスを提供することができません。

設計開発以降のプロセスには、外部から提供されるプロセス、製品及びサービスの管理(8.4)、製造及びサービス提供(8.5)、製品及びサービスのリリース(8.6)、不適合なアウトプットの管理(8.7)が含まれます。

箇条8.3.1 一般

顧客の要求する製品およびサービスを提供するために適切な設計・開発プロセスの確立・実施・維持が必要です。箇条8.3.2以降に示しています。

箇条8.3.2 設計・開発の計画

ここでは設計開発の進め方を計画することが必要です。設計開発には、いくつかの段階があります。

設計開発をどのような段階で進めていくか、またこれらの段階の進捗などをどのように管理すべきかを計画します。

設計開発の段階とは、設計開発のインプットを明確にするところから始まり、具体的な仕様を決定し、設計開発のアウトプットを作成するまでの段階をいくつかに区切ったものです。設計開発の段階および管理を決定するにあたって次のことを考慮します。

a). 設計・開発活動の性質、期間及び複雑さ

新規の設計・開発と過去に類似の設計・開発実績がる場合では、設計開発計画の内容は異なる場合があります。また、簡単な部品の設計・開発と装置の設計開発では、その複雑さは異なり、設計開発の段階や管理方法も異なってきます。

b). 要求されるプロセス段階。これには適用される設計・開発のレビューを含む。

設計・開発のレビュー(デザインレビュー、DR)は、製品開発プロセスの各段階で設計内容を評価し、次のステップに進むかどうかを判断するための活動です。これにより、品質、コスト、納期(QCD)を確保し、後工程での手戻りを防ぐことが目的です。

デザインレビューは、以下のような段階で実施されることがあります。

-

-

- 商品企画フェーズ(DR1):市場動向や要求を基に商品の狙いと概要を設定。

- 構想設計フェーズ(DR2):技術セットの妥当性を検証し、開発計画を明確に。

- 詳細設計フェーズ(DR3):設計品質を確認し、次の試作評価に進む準備。

- 試作評価フェーズ(DR4):試作品の評価を行い、量産移行の可否を判断。

-

各フェーズでのレビューにより、設計の妥当性や問題点を早期に発見し、関係者全員で共有することで、製品開発の効率化と品質向上を図ります。

c). 要求される、設計・開発の検証及び妥当性確認活動

設計検証や妥当性確認とは次の通りです。

設計検証 (Design Verification)

設計検証は、製品が設計仕様に従って正しく機能するかどうかを確認するプロセスです。これには以下のような活動が含まれることがあります。

テストとシミュレーション: 実際の使用条件下で製品をテストし、設計が期待通りに動作するかを確認します。

プロトタイプの評価: 初期のプロトタイプを作成し、設計の問題点を洗い出します。

ドキュメントのレビュー: 設計図や仕様書を詳細に確認し、誤りや不整合を見つけます。

妥当性確認

設計開発における妥当性確認(バリデーション)とは、製品やシステムが意図された用途やユーザーのニーズに適合していることを確認するプロセスです。具体的には、以下のような活動を含むことがあります。

-

-

- 実際の使用条件下での試験:製品が実際の使用環境で期待通りに機能するかを確認します。

- ユーザーのフィードバック:ユーザーが製品を使用した際の感想や意見を収集し、設計が適切であるかを評価します。

- 模擬使用条件での試験:実際の使用環境を模擬した条件下で製品をテストし、性能や安全性を確認します。

-

妥当性確認は、製品が市場に出る前に行われる最終確認の一環であり、品質保証の重要なステップです

d). 設計・開発プロセスに関する責任及び権限

e). 製品及びサービスの設計・開発のための内部資源及び外部資源の必要性

f). 設計・開発プロセスに関与する人々の間のインタフェースの管理の必要性

g). 設計・開発プロセスへの顧客及びユーザーの参画の必要性

h). 以降の製品及びサービスの提供に関する要求事項

i). 顧客及びその他の密接に関連する利害関係者によって期待される、設計・開発プロセスの管理レベル

j). 設計・開発の要求事項を満たしていることを実証するために必要な文書化した情報

多くの組織では、設計計画書、プロジェクト計画書、開発日程計画書などの様式に従い設計・開発の計画が立てられています。これらの計画書には、上記a)~j)を織り込みます。

箇条8.3.3 設計・開発へのインプット

ここでは、設計・開発のインプットとして、設計開発する特定の製品及びサービスに不可欠な要求事項の明確化を規定しています。その時、最低限考慮すべき事項として、次の事項を挙げています。

このインプットには、設計開発に必要・十分な情報が織り込まれていることが大切です。インプット情報が曖昧であったり、重要な情報が一部漏れていたりしないように細心の注意が必要です。

- 機能及びパフォーマンスに関する要求事項

製品及びサービスが具備すべき機能やパフォーマンスを明確にすることが必要です。

- 以前の類似の設計・開発活動から得られた情報

以前に類似の設計・開発事例がある場合には、その事例から得られる情報を利用できるようにしておくことが大切です。特に、以前の設計・開発で問題になったこと、特に注意したこと、レビューや検証での指摘があり、手戻りがあったこと等は重要な情報です。このような情報は“ナレッジデータベース”などに整理し、必要な時に簡単に取り出せる仕組みがあると、有効に活用ができます。

- 法令・規制要求事項

設計開発において考慮すべき法令規制要求事項には、製品安全法、環境関連法、労働安全衛生法、知的財産権に関する法律、消費者保護に関する法律、RoHS指令、REACH 規制、紛争鉱物、輸出貿易管理令などがあります。その他、業種固有の規制がある場合もあります。

- 組織が実施することをコミットメントしている、標準又は規範(codes of practice)

規範(codes of practice)とは、企業が従うべき倫理規範や行動基準であり、例えば、環境保護や労働者の権利を尊重(社会的に問題になっている地域の労働を使わない)することが含まれます。

- 製品及びサービスの性質に起因する失敗により起こり得る結果

アウトプットである製品及びサービスが、意図していたのとは異なるユーザーに利用される場合や異なる使い方をされるなどいろいろなリスクが考えられます。このようなリスクも考慮に入れることが考えられます。

箇条8.3.4 設計・開発の管理

箇条8.3.4では、インプットに基づき進める設計開発の段階の管理、最終的な結果の管理について規定しています。規格では、設計・開発プロセスを管理することにより、次の6つの事項を確実にすることを求めています。

- 達成すべき結果を定める。

設計・開発の各段階における結果を定めます。各段階の達成状況を確実にすることにより、次のステップへの適切な情報を提供することができ、手戻りがなくなることが期待されます。 - 設計・開発の結果の、要求事項を満たす能力を評価するために、レビューを行う。

設計・開発の各段階の結果が要求事項を満たしているかのレビューを行い、必要により修正を行います。

- 設計・開発からのアウトプットが、インプットの要求事項を満たすことを確実にするために、検証活動を行う。

設計・開発からのアウトプットが、インプットの要求事項を満たしているかを検証し、問題点があれば対処します。

- 結果として得られる製品及びサービスが、指定された用途又は意図された用途に応じた要求事項を満たすことを確実にするために、妥当性確認活動を行う。

妥当性確認は、製品が実際の使用環境で期待される機能を提供しているかを評価するプロセスです。フィールドテストは、製品が実環境でどのように機能するかを検証するための重要な手法であり、妥当性確認とフィールドテストは相互に関連し、品質向上に寄与する重要な要素です。

- レビュー、又は検証及び妥当性確認の活動中に明確になった問題に対して必要な処置をとる。

- これらの活動についての文書化した情報を保持する。

また、規格の注記には、レビュー・検証・妥当性確認は、開発する内容の複雑さに応じて、単独で又は組み合わせて行うことができるとしています。

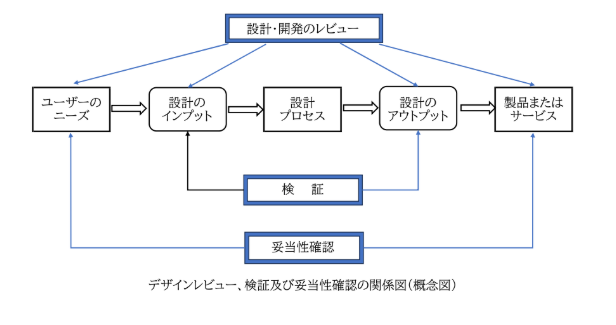

レビュー、検証、脱性の確認の関係を下記に図示します。

箇条8.3.5 設計・開発からのアウトプット

この箇条では、設計・開発からのアウトプットが満たすべき事項をa)~d)として詳細に規定しています。

- インプットで与えられた要求事項を満たす。

- 製品及びサービスの提供に関する以降のプロセスに対して適切である。

以降のプロセスとは、設計開発のアウトプットに従い、製品及びサービスを提供するプロセスを示します。

- 必要に応じて,監視及び測定の要求事項,並びに合否判定基準を含むか,又はそれらを参照している。

- 意図した目的並びに安全で適切な使用及び提供に不可欠な,製品及びサービスの特性を規定している。 製品及びサービスの特性には、製品及びサービスの仕様書、取扱説明書等が該当します。

設計開発のアウトプットには、製品図、部品図、工程表、作業手順、設定基準、判定基準、そしてサービス規定などがあります。これらが、製造及びサービス実施に対して必要且つ十分な内容であることが必要です。

箇条8.3.6 設計・開発の変更

設計・開発の変更は、設計・開発の途中で起こることがあります。また、設計・開発終了後に起こることもあります。いずれの場合にも、要求事項への適合の悪影響を及ぼさないように管理することが必要です。

例えば、設計・開発の途中での変更には、設計・開発へのインプットが変更された場合や、設計段階で発見された不具合などがありす。設計・開発終了後に起こる変更には、製造段階で発見される不具合や顧客からの仕様変更などがあります。

いずれの場合にも、設計・開発変更内容に部分的に対応するだけではなく、全体的に悪影響が無いように管理することが必要です。規格では、文書化した情報の保持として、次の事項を含めることを要求しています。

- 設計・開発の変更:設計・開発の変更内容

- レビューの結果:要求事項への適合を確認したレビューの結果

- 変更の許可:誰が変更の許可をしたのか

- 悪影響を防止するための処置:とった処置の結果

設計・開発プロセスにおけるリスク管理対策については、下記ブログを参照ください。

設計・開発で紡ぐ、顧客要求から品質保証へのシンフォニー

設計・開発は、顧客の要求を具体的な仕様に変換し、製品やサービスの提供をこなうのに必要なプロセスです。

ISO9000:2015では、設計・開発を一連のプロセスとして定義し、段階的な計画、レビュー、検証、妥当性確認を通じて進めることを求めています。これにより品質、コスト、納期の確保が可能となり、手戻りの防止につながります。

計画段階では、活動の性質や複雑さを考慮し、法令遵守やリスク管理も重視します。アウトプットはインプット要求を満たし、製造やサービス提供に適切な内容でなければなりません。また、変更が発生した場合でも、全体の適合性に影響を及ぼさないよう管理することが重要です。

設計・開発のプロセス全体を通じて文書化を行い、関係者間の連携を確保し、品質保証を徹底することが求められます。

箇条8.4 外部から提供されるプロセス、製品及びサービスの管理

“外部から提供されるプロセス、製品及びサービスの管理”とはどんなことでしょうか?どのような点に注意し運用すれば良いかにつき解説します。

組織が顧客へ製品およびサービスを提供するために、全て自組織内だけで実施する場合もありますが、何らかの形で外部からの提供を受けることもあります。ここでは、外部から提供される製品や外部に委託するプロセスについての適切な管理(不都合なことが発生しないように)を要求しています。

顧客は、組織へ製品及びサービス提供を依頼しているのであり、外部提供者で発生する不具合であっても、組織が責任をもってその不具合が発生しないように管理することが重要です。

箇条8.4.1 一般

外部から提供されるプロセス、製品及びサービスの管理に関する規定は、組織が外部提供者からの製品やサービスが要求事項に適合していることを確保するための重要な指針を示しています。

具体的には、外部提供者からの製品やサービスが組織の製品に組み込まれる場合、または外部提供者が顧客に直接提供する場合、さらにプロセスが外部提供者から提供される場合において、適切な管理を行うことが必要です。

組織は、外部提供者の能力に基づいて評価、選定、パフォーマンスの監視及び再評価を行うための基準を設定・適用する必要があります。これにより、外部からの提供が自組織の製品やサービスに悪影響を及ぼさないようにすることが目的です。また、外部提供者の選定や評価に関する情報は文書化し、保持することが求められています。

外部提供者の管理においては、再評価の基準を決定することが重要であり、これは一律の評価を求めるものではなく、リスクに応じた柔軟な管理が求められます。具体的には、外部提供者のパフォーマンスや監視の程度、提供される製品やサービスの重要性に基づいて、適切な管理を行うことが必要です。

このように、外部から提供されるプロセス、製品及びサービスの管理は、組織の製品やサービスの品質を維持するために不可欠であり、外部提供者との関係を適切に管理することが求められています。

外部から提供された製品やサービスの不適合によりお客様に迷惑をかけた場合、お客様から見れば外部に委託するかしないかは関係なく、すべて組織の責任とみなされます。そのためにも、しっかりとした外部提供者の管理が必要となります。

また外部から提供される全てのプロセスや製品サービスに対しての管理が要求されているわけではありません。あくまで組織が提供する製品・サービスの適合性に対して重要な影響がある者に対しての管理をすることが求められています。

外部提供者との取引の状況によっても管理のレベルは異なってきます。例えば毎日、部品の加工を依頼している場合、納品時の品質チェックや納期管理の結果が良好であれば、再評価は簡単でもいいでしょう。新規に取引をする場合や時々取引をする場合では、その都度取引先の評価をすることも考えられます。このように全ての取引先を一律で管理するのではなく取引先との関係性により必要な管理をすることが合理的です。

組織は外部提供者のパフォーマンスの監視及び測定からの適切なデータおよび情報を分析評価し(9.1.1/9.1.3)、マネジメントレビューへインプット(9.3)することにより、適切な管理を行うことが求められています(箇条間の相互作用を考慮)。

箇条8.4.2 管理の方式及び程度

管理の方式及び程度としては、外部から提供されるプロセス、製品、サービスが組織の能力に悪影響を及ぼさないようにする必要性が強調されています。

組織は、外部提供者のプロセスを品質マネジメントシステムの管理下に置くことを確実にし、外部提供者に対する管理とそのアウトプットに対する管理方法を定める必要があります。

特に、外部から提供される要素が顧客の要求や法令・規制を一貫して満たす能力に与える影響を考慮し、外部提供者による管理の有効性を評価することが求められます。また、要求事項を満たすために必要な検証やその他の活動を明確にすることも重要です。

管理の方式や程度は、製品の単純な購入と重要なプロセスの外部委託では異なるため、重要度や影響度に応じて適切に決定し、実行し、確認することが意図されています。外部委託したプロセスも組織の品質マネジメントシステムの一部として管理されるべきであり、顧客に適合した製品やサービスを提供するための管理方法を決定し、その実行状況を評価する必要があります。

例えば、規格品であるネジを購入する場合、ネジの品質は規格で定められています。購買先を選定する時や繰り返し購入する時、購買先の信頼性、価格、納期、対応内容などが評価基準として考えられます。

一方、自動車の足回り部品などの重要部品の加工を委託する場合、製造設備やそれを製造するメンバーのレベル、工程の管理状況、出荷前検査のレベル、過去の品質状況、4Mの変更など生産体制が変更になった場合の対応内容など要求事項を満足する製品を製造することができるかどうかの確認が重要です。

箇条8.4.3 外部提供者に対する情報

組織は、外部提供者に伝達する要求事項が妥当であることを確認する必要があります。具体的には、提供されるプロセス、製品及びサービスに関する情報を伝達しなければなりません。

また、製品及びサービスの承認方法やプロセス及び設備の承認、リリースに関する事項も含まれます。さらに、外部提供者に求められる人々の力量や、組織との相互作用、外部提供者のパフォーマンス管理および監視の方法、そして組織又はその顧客が外部提供者先での実施を意図している検証又は妥当性確認活勤についても外部提供者に伝達する必要があります。

この条項は、外部提供者を効果的に管理するために、組織が伝達すべき具体的な要求事項を定めています。要求事項の妥当性が確認されないまま伝達されると、外部提供者に混乱を招く可能性が高いため、事前の確認が求められています。

外部提供者が組織の品質マネジメントシステムの一部として機能するためには、組織が要求する事項やその関係性を理解することが重要です。これにより、外部提供者は必要な情報を得て、適切に対応することが可能となります。

例えば、カタログ製品の場合は製品番号、数量及び希望納期の伝達で済むでしょう。複雑な製品の場合は詳細な仕様書や図面などを準備する必要がある場合もあります。また、要求事項を伝達する前に、その妥当性を確認することも重要です。

シンプルな製品であれば注文書の確認で済むことが多いですが、複雑な製品では社内での詳細なチェックや正式なレビューを必要とする場合もあります。要求事項の伝達に関する証拠の保管について規格要求事項にはありませんが、組織の判断で保管することも有効と考えられます。

外部提供者との連携が支える、顧客期待超えの品質保証

ここでは、ISO9001で求められる外部提供者の管理について、規格要求事項に従って解説してきました。顧客要求事項に適合した製品及びサービスを提供するにあたって、自社では対応できない場合には、外部提供者の協力を得ることも有効な場合があります。

外部提供者に組織が要求する事項を確実に伝達し、外部提供者にてしっかりと管理してもらうことにより、顧客が期待する製品及びサービスを確実に提供できることにつながります。

ISO9001が要求する外部提供者の管理としてどんなことを実現すると良いかについて正しく理解し、組織の品質マネジメントシステムの活動として取り込み、確実に管理できるように取り組むことが大切です。

“8.4 外部から提供されるプロセス 、製品及びサービスの管理“のポイント”については、下記ブログを参照してください。

箇条8.5 製造及びサービス提供

この箇条は、どんな内容でしょうか?製造及びサービスで規定し、運用すべき事項につき解説します。

箇条8.5では,顧客要求事項ヘー貫して適合する製造及びサービス提供がなされるための一般的な要求事項が規定されています(下記8.5.1~8.5.6)。すなわち、製造及びサービス提供を管理された状況下で提供することを求めています。

| 8.5.1 | 製造及びサービス提供の管理 |

| 8.5.2 | 識別及びトレーサビリティ |

| 8.5.3 | 顧客又は外部提供者の所有物 |

| 8.5.4 | 保存 |

| 8.5.5 | 引渡し後の活動 |

| 8.5.6 | 変更の管理 |

8.5.1 製造及びサービス提供の管理

製造やサービス提供は、管理された状態で行われていますか?この箇条では、製造およびサービス提供が「管理された状態」に保たれるために必要な事項を定めています。管理を維持するための要求事項は、a)からh)に示されており、これらを実施・達成することが重要とされています。

a) 製品およびサービスの特性と成果の明確化および文書化

製品やサービスの図面、仕様書、作業手順書など、必要な文書化された情報が適切に入手できることが求められます。達成すべき結果としては、安全、品質、コスト、納期、環境、測定などの側面が含まれます。

b) 監視および測定の利用

製品やサービスの特性を測定するための適切な資源が使用できることが要求されます。

c) 合否判定のための監視および測定活動

計画通りに適切な段階で監視・測定が実施され、製品やサービスが管理基準を満たしているかを確認します。例えば、製品の検査、不良率の監視、修理サービスでの不具合発生率の監視などです。

d) 適切なインフラおよび環境の整備

生産設備やクリーンルーム、静電対策が必要な場合など、適切な環境下での作業が実施されることが求められます。

e) 力量の確保

業務には、必要な適格性や力量を持った要員が任命され、教育訓練や経験に基づき業務を遂行できることが求められます。

f) 検証不能なアウトプットに対するプロセスの妥当性確認

溶接や塗装など、後から検証が不可能な特殊工程については、事前に作業条件や手順が確立され、その妥当性が確認される必要があります。例えば、エアバッグは車両に組み込まれた後では性能の検証ができないため、製造プロセス自体の妥当性評価が求められます。

g) ヒューマンエラー防止の処置

標準からの逸脱を防ぐために、力量を持った要員の任命に加え、自動化や治具の開発、ミス検出機械の導入が求められます。例えば、ポカヨケ対策やストレス軽減の措置が含まれます。

h) リリース、引渡しおよび引渡し後の活動

必要な検査や確認を実施し、顧客への引渡しが適切に行われることが求められます。修理サービスにおいては機器の修理完了確認、保証サービスや定期点検など、合意された引渡し後の活動も含まれます。

箇条8.5.2 識別及びトレーサビリティ

製品やサービスの識別およびトレーサビリティとは何でしょうか?製品およびサービスの適合を確実にするために、必要な場合はアウトプットを識別する手段を用いる必要があります。

また、製造やサービス提供の各段階において、監視および測定の要求事項に関連してアウトプットの状態を識別することが求められます。

トレーサビリティが要求される場合は、アウトプットに対して一意の識別を管理し、追跡を可能にするための文書化した情報を保持しなければなりません。通常、製造およびサービス提供のプロセスは複数の段階に細分化されます。その過程には製品やサービスの評価や試験が含まれており、顧客の要求事項に適合するためには、監視および測定結果の状態を識別し、不適合な製品やサービスの混入を防ぐことが必要です。

さらに、トレーサビリティが要求される場合には、製品やサービスの起源を明確にするための識別も必要です。

トレーサビリティ(Traceability) とは、対象の履歴や適用、所在が追跡できることを指します。例えば、製品やサービスに問題が発生した際、トレーサビリティが確保されていれば原因の特定が容易になります。

対象を他と区別することです。この要求事項における識別は、プロセスのアウトプットを他のアウトプットと区別することを意味します。

一意の識別は、トレーサビリティを確保するための識別です。対象となる製品やサービスの履歴や所在を追跡するために、特定のまとまりや源を一意に特定する必要があります。

【製品・サービスの識別およびトレーサビリティの確保】

8.5.2では、製品やサービスの識別およびトレーサビリティについて、主に以下の3点が要求されています。

- 製品やサービスを区別できるようにすること(必要に応じて適合を確実にする)。

- 製品やサービスの状態(例:検査済みか未検査かなど)を明確にすること。

- トレーサビリティが要求される場合、追跡可能にするための文書化した情報を保持すること。

識別の方法については、組織が決定することになります。製造業では、シリアルナンバーの管理、現品票や検査済み表示の添付、検査済み製品と未検査製品の保管場所の明確化などが一般的に行われています。

箇条8.5.3 顧客又は外部提供者の所有物

顧客や外部提供者の所有物について、適切に取り扱っていますか?組織は、顧客または外部提供者の所有物が自社の管理下にある間や使用している間、適切に注意を払う必要があります。

具体的には、使用するため、あるいは製品やサービスに組み込むために提供された顧客や外部提供者の所有物について、識別、検証、保護および防護を実施しなければなりません。

万が一、顧客や外部提供者の所有物を紛失、損傷、または使用に適さないことが判明した場合、組織はその旨を報告し、事象について文書化した情報を保持する必要があります。

【対象となる顧客や外部提供者の所有物の例】

- 材料、部品、道具、設備、施設

- 知的財産、個人情報

【意図と具体例】

この箇条は、製品やサービスの提供において、顧客や外部提供者の所有物を取り扱う際、紛失や損傷がないように特別な注意を払うことを求めています。

例えば、以下のようなケースが該当します。

- 修理サービス:顧客の所有物である機器の修理や新しい部品の組み込み

- 委託業務:顧客が所有する個人情報を取り扱う電話サービスセンター業務

- 外部試験機器:外部提供者から試験機器を借りて試験を実施する場合

組織は、顧客や外部提供者の所有物を自社の所有物と区別し、検証・保護・防護を実施しなければなりません。また、万が一、紛失や損傷が発生した場合には適切な処置を行うことが求められます。

箇条8.5.4 保存

製品やサービスのアウトプットを適切に保存していますか?組織は、製造やサービス提供の過程で、要求事項への適合を確実にするために、必要な程度でアウトプットを保存しなければなりません。保存に関する考慮事項には、以下が含まれる場合があります。

- 識別

- 取扱い

- 汚染防止

- 包装

- 保管

- 伝送または輸送

- 保護

プロセスから得られるアウトプットは、次のプロセスにすぐ引き渡されるわけではなく、一時的に保存が必要となる場合があります。例えば、中間在庫のように、一時的な保存がアウトプットの特性や鮮度を維持するために重要です。この箇条では、保存の適切な実施を求めています。

【保存の例】

- 製品の保存例:製造工程で発生する中間在庫、不適合品の識別・保存

- サービスの保存例:顧客から預かった名簿・会計データ

- 保存には、識別、取扱い、汚染防止、包装、保管、伝送・輸送、保護を含むことできます。例えば、容器を使用しての損傷の防止や異物混入の防止、データの漏洩防止などがあります。

この箇条では、製造やサービスの過程におけるアウトプットの保存について、適切な識別・保護を行い、品質や特性を維持することが求められています。保存が必要な場面では、汚染防止や保管方法などを考慮し、アウトプットの状態を維持することが重要です。

箇条8.5.5 引渡し後の活動

引渡し後の活動とは何でしょうか?組織は、製品およびサービスに関連する引渡し後の活動に関する要求事項を満たさなければなりません。要求される引渡し後の活動の程度を決定する際、組織は次の事項を考慮する必要があります。

- 法令・規制要求事項

- 製品およびサービスに関連して起こり得る望ましくない結果

- 製品およびサービスの性質、用途、および意図した耐用期間

- 顧客要求事項

- 顧客からのフィードバック

【引渡し後の活動の例】

引渡し後の活動には、補償条項(Warranty Provisions)、メンテナンスサービスのような契約義務、リサイクルや最終廃棄のような付帯サービスの下での活動が含まれます。例えば、電気製品の1年間保証が該当します。

【引渡し後の活動の重要性】

製品故障時の迅速な対応、補修部品の保管等引き渡し後の顧客からの要求に迅速・適切に対応することが、顧客満足向上に結び付きます。

引渡し後の活動とは、製品やサービスの引渡し後に組織が行う活動を指します。これには補償、メンテナンス、リサイクル、フォローアップなどが含まれます。

組織は法令、顧客の要求、製品の特性などを考慮して、適切な活動の範囲を決定する必要があります。顧客満足は引渡し時点だけでなく、引渡し後の活動にも依存するため、これらの活動を重要視することが求められます。

箇条8.5.6 変更の管理

変更の管理とは何を求めているのでしょうか?箇条8.5.6「変更の管理」では、組織が製造またはサービス提供に関する変更を適切に管理し、要求事項への継続的な適合を確保することが求められています。

組織は変更のレビュー結果や、変更を正式に許可した人物、さらにそのレビューから生じた必要な処置について文書化した情報を保持しなければなりません。

製造やサービス提供を開始した後に、計画時には想定できなかった変更が必要となる場合があります。予期していない変更でも適切に管理し、変更後の製造やサービス提供が適切に行われることを確実にする必要があります。そのため、変更のレビューと記録の保持が要求されています。

製造現場では「4M変更」(Man、Machine、Material、Method)と呼ばれる現場レベルの変更が発生する可能性があります。これらの変更をあらかじめ想定し、要求事項の順守を確実に維持することが重要です。変更が発生した場合には、レビュー結果や必要な処置を記録し、変更を許可した人物を明確にすることが求められます。

箇条8.5.6では、製造およびサービス提供に関する変更を適切に管理し、要求事項への適合を確保することが求められています。変更が発生した際は、レビュー結果や必要な処置、変更を許可した人物について文書化した情報を保持することが必須です。

また、他の箇条との関係において、変更管理は計画的変更や運用中の変更など多岐にわたります。製造現場の「4M変更」を含め、要求事項の順守を維持するために適切な管理が必要です。

箇条8.5では、製造およびサービス提供に関する管理の要件と、それに関連する識別、トレーサビリティ、所有物の管理、保存、引渡し後の活動、そして変更管理について規定されています。

製造およびサービス提供は、文書化された特性や手順、適切な監視や測定、適切な環境、人的資源、エラー防止策など、管理された状態で行われるべきです。また、製品やサービスの識別およびトレーサビリティを確保し、必要に応じて状態や履歴を追跡可能にすることが求められます。顧客や外部提供者の所有物は保護され、不適合が発生した際には適切な対応が必要です。

製品やサービスは適切に保存され、品質を維持しながら次の工程や顧客に引き渡されます。引渡し後も、保証やメンテナンスを含む活動を通じて顧客満足を維持することが重要です。さらに、製造やサービス提供における変更が発生した場合には、要求事項への適合を確保するための適切な管理と記録が必要です。

“ISO9001「8.5 製造及びサービス提供」において、現場で発生しやすいミスや落とし穴”については、次のブログを参照してください。

箇条8.6 製品及びサービスのリリース

製品及びサービスのリリースとはどんなことでしょうか?製品及びサービスを顧客へ提供する前に確認すべきことを解説します。

組織は、製品およびサービスが要求事項を満たしていることを検証するため、適切な段階で計画した取決めを実施しなければなりません。計画した取決めが問題なく完了するまでは、顧客への製品およびサービスのリリースを行ってはなりません。

ただし、権限を持つ者および顧客が承認した場合は、この限りではありません。このような例外的な処置が正式な承認も経ないで日常的に行われるリスクがありますので、例外的な処置についての明確な規定と関係者への徹底及び例外的な処置を行なった者が特定できることが必要です。

また、組織は製品およびサービスのリリースについて、文書化した情報を保持しなければなりません。その内容には以下の事項を含む必要があります。

- 合否判定基準への適合の証拠

- リリースを正式に許可した者へのトレーサビリティ

顧客に要求事項を満たす製品およびサービスを提供するには、リリース前に検証を実施し、その製品やサービスが要求事項を満たしていることを確認(製造業においては最終検査や出荷検査といった検証を行なった上で出荷)する必要があります。

この箇条では、計画した検証を実施し、合否判定基準に適合していることを確認するまで、リリースしてはならないことが求められています。

「リリースを正式に許可した者へのトレーサビリティ」とは、特定のリリースが誰によって、いつ、どのように許可されたかを追跡・記録するプロセスを指します。これにより、承認プロセスの透明性と責任が確保され、問題が発生した際に迅速に対応できるようになります。

リリース前の厳格検証とトレーサビリティ確保の品質保証戦略

箇条8.6では、製品およびサービスが要求事項を満たしていることを確認し、計画通りに検証が完了するまでリリースしてはならないことが定められています。文書化した情報として、合否判定基準への適合証拠やリリース許可者のトレーサビリティを保持することも求められています。どんな状況にあっても、不適合品が社外へ流出しないための仕組み造りと運用に万全を期すことが重要です。

「8.6 製造及びサービスのリリース」に関連した落とし穴については、次のブログを参照してください。

箇条8.7 不適合なアウトプットの管理

不適合なアウトプットの管理について、どのような対応が求められているのでしょうか?不適合なアウトプットの管理についてのポイントを解説します。

組織は、要求事項に適合しないアウトプットが誤って使用されたり引き渡されたりすることを防ぐため、それらを識別し管理することが求められます。さらに、不適合の性質やその影響を考慮して適切な処置を取らなければなりません。これは製品の引き渡し後やサービス提供中、提供後に検出された不適合にも適用されます。

組織が取るべき処置として、以下の方法が挙げられます。

- 修正(部品の故障の場合、部品を取り換える等)

- 製品およびサービスの分離、散逸防止、返却または提供停止

- 顧客への通知

- 特別採用による正式な許可の取得

また、不適合なアウトプットに修正を施した場合は、要求事項への適合を必ず確認しなければなりません。

製品およびサービスに加え、プロセスの途中で発生した不適合品(不適合なプロセスアウトプット:半製品、中間製品、外注加工品、仕掛品、部品や材料等)も対象です。

どれほど計画や運用を綿密に行っても、不適合は発生することがあります。発生時に迅速かつ適切な処置を取らなければ、大きな問題につながる可能性があります。不適合が発見された場合、不適合品が顧客に渡らないように管理した上で、不適合箇所を修正し、適合を確認した後にリリースするのが原則です。

ただし、顧客などへの影響が軽微な場合は、例外的にそのままリリースすることも認められます。この箇条では、不適合なプロセスアウトプットや製品・サービスに対する処置、また例外的にリリースする際に必要な許可について規定しています。要するに、せっかく発見した不適合品が、何らかの理由で良品に混入して社外へ流出しないようにすることが重要です。

8.7.2 文書化すべき情報

組織は、以下の内容を文書化し、保持しなければなりません。

- 不適合が記録されていること

- 取った処置が記載されていること

- 取得した特別採用が記載されていること

- 不適合に関する処置を決定する権限を持つ者が特定されていること

不適合品に迅速対応、記録管理で問題拡大をシャットアウト

「8.7 不適合なアウトプットの管理」では、不適合なアウトプットが誤って使用または引き渡されることを防ぐための管理方法について規定しています。具体的には、不適合品の修正、分離、顧客通知、特別採用の取得が求められます。

また、不適合に関する処置や決定権限者について文書化し、記録する必要があります。不適合は避けられないものの、迅速かつ適切な対応を取ることで問題の拡大を防止し、要求事項への適合を確保します。

「8.7 不適合なアウトプットの管理」における”リスク”については、次のブログを参照してください。

箇条9 パフォーマンス評価

パフォーマンス評価とはどんなことを実施するのでしょうか?品質マネジメントシステムの運用結果の評価について解説します。

品質マネジメントシステムにおけるPDCAサイクルを考えると、「9 パフォーマンス評価」はCheckに位置付けられます。これは、品質マネジメントシステムが意図どおりに成果を上げているかどうかを評価するためのものです。

この評価には以下の内容が含まれます。

- 製品及びサービスの適合やプロセスアウトプットの適合の程度の評価

- プロセスがうまく機能しているかどうかの評価

- 品質マネジメントシステムが意図したとおりに運用され、機能しているかどうかの評価

- 品質マネジメントシステムの継続的な有効性の評価

これらの評価を実施するために、次の要求事項が規定されています。

- 9.1 監視、測定、分析及び評価:評価の一般事項

- 監視(monitoring):システム、プロセス、製品、サービス又は活動の状況を確定すること

- 測定(measurement):値を確定するプロセス

- 9.2 内部監査:品質マネジメントシステムが意図したとおりに運用されているかの評価

- 9.3 マネジメントレビュー:品質マネジメントシステムの継続的な有効性を評価し確実にするための要求事項

※:ISO9000:2015(品質マネジメントシステムー基本及び用語)

「9パフォーマンス評価」の位置づけについては、次のブログを参照してください。

箇条9.1 監視、測定、分析及び評価

監視や測定は何を目的として行うのでしょうか?箇条9.1では、品質マネジメントシステムに関連して、監視や測定に関する基本的な事項が要求されています。具体的には以下の内容です。

- 何を監視、測定の対象とするか

- どのように監視、測定をするか

- いつ監視、測定をするか

- いつ監視、測定の結果を集約し分析するか

品質マネジメントシステムの中核的な狙いは、要求事項を満たし、顧客満足を高めることです。監視、測定、分析の目的は、品質マネジメントシステムのパフォーマンスと有効性を評価することです。

箇条9.1では、監視や測定の対象・方法・時期・結果の分析について規定しています。これらは品質マネジメントシステムのパフォーマンスと有効性を評価し、要求事項の達成と顧客満足の向上を目的としています。

「9 パフォーマンス評価」は、品質マネジメントシステムの成果や有効性を確認するための評価プロセスです。「9.1 監視、測定、分析及び評価」「9.2 内部監査」「9.3 マネジメントレビュー」という3つの要素で構成され、PDCAサイクルの「Check」にあたります。

箇条9.1.1 一般

監視や測定の対象や目的は何でしょうか?「9.1.1 一般」では、組織が決定しなければならない事項について規定されています。具体的には以下のとおりです。

a). 監視及び測定が必要な対象

監視及び測定が必要な対象は、品質マネジメントシステムのパフォーマンス及び有効性を評価するためのものです。対象となるのは次の通りです。

-

- 製品及びサービスの適合

- プロセスアウトプットの適合

- プロセスの運用状況

- 品質マネジメントシステムの運用状況

- パフォーマンス向上の程度

b). 妥当な結果を確実にするための監視、測定、分析及び評価の方法

c). 監視及び測定の実施時期

d). 監視及び測定の結果の分析及び評価の時期

組織は、品質マネジメントシステムのパフォーマンス及び有効性を評価し、その結果を証拠として適切に文書化しなければなりません。

品質マネジメントシステムのパフォーマンス及び有効性

システムの構築・運用によって一貫して製品やサービスが顧客要求事項および法令・規制要求事項を満たし、顧客満足を実現し続けること

具体的には、製品及びサービス、プロセスアウトプットの要求適合や、プロセスが取決めどおりに進められていること

ISO 9001における監視・測定の結果は、組織の品質マネジメントシステム(QMS)の有効性を評価し、継続的な改善につなげるために重要です。これらの結果から適切なアクションを導き出すことが重要です。

有効性:

システムの構築・運用の結果として意図した結果が得られ、パフォーマンスが向上していること

9.1.1では、監視・測定の対象、方法、実施時期、および結果の分析時期を組織が決定することを求めています。品質マネジメントシステムのパフォーマンスは、製品やサービス、プロセスの適合状況に関連し、有効性はシステムが意図した結果を達成しパフォーマンスが向上しているかどうかを指します。

監視・測定の対象には、製品、サービス、プロセスの運用やシステムのパフォーマンスが含まれます。

箇条9.1.2 顧客満足

顧客満足をどのように評価すればよいのでしょうか?顧客満足の意味と考え方を解説します。

9.1.2 顧客満足では、組織は顧客のニーズや期待がどの程度満たされているかについて、顧客の受け止め方を監視することが求められています。そのために、組織は情報の入手、監視、レビューの方法を決定しなければなりません。

顧客満足の意図は、提供している製品およびサービスを通じて顧客満足を獲得することです。この箇条では、顧客満足を評価するために、要求事項やニーズ、期待がどのように満たされているかを監視し、レビューすることを求めています。

顧客の受け止め方の監視方法としては、注記として、以下の例が挙げられます。

- 顧客調査や提供した製品及びサービスに関する顧客フィードバック

- 顧客とのコミュニケーション

- 市場シェアの分析や顧客からの賛辞

- 補償請求やディーラー報告

これらの方法には、顧客に直接意見を尋ねるものだけでなく、売上や市場占有率の分析といった間接的な方法も含まれます。

9.1.2では、組織が顧客の受け止め方を監視し、顧客満足を評価することが求められています。直接的な顧客調査やフィードバックの収集に加え、間接的な市場シェア分析や補償請求の確認などが方法として示されています。顧客満足の評価は、品質マネジメントの中核であり、顧客のニーズや期待を満たすために重要です。ISO 9001における顧客満足の把握結果は、単なるデータ収集で終わらせず、分析→改善→戦略反映→教育→評価というサイクルを回すことにより、企業の競争力を高め、持続的な成長につなげることが重要です。

箇条9.1.3 分析及び評価

監視や測定から得られたデータを、どのように活用するのが適切でしょうか?得られたデータの分析・評価について解説します。

組織は、監視および測定から得られたデータと情報を分析・評価する必要があります。この分析結果は、以下の事項を評価するために使用されます。

- 製品およびサービスの適合

- 顧客満足度

- 品質マネジメントシステムのパフォーマンスおよび有効性

- 計画が効果的に実施されたかどうか

- リスクおよび機会への取組みの有効性

- 外部提供者のパフォーマンス

- 品質マネジメントシステムの改善の必要性

組織は監視および測定によって得られるデータを活用し、品質マネジメントシステムの改善に繋げる必要があります。分析の目的は、製品やサービスの適合性、顧客満足度、計画やシステムの有効性、リスクと機会への対応状況、外部提供者の評価、そして改善点の特定です。これらの分析結果はマネジメントレビューにおいて重要な情報を提供します

“9.1.3 分析及び評価における実施事項及びパフォーマンス改善に結び付いた事例”については、下記ブログを参照してください。

箇条9.2 内部監査

内部監査の意義とは何でしょうか。内部監査で実現すべきことについて解説します。

内部監査は、組織の目標達成や持続可能な発展を支えるために、業務や活動を独立かつ客観的な視点で評価し、改善を促進する重要なプロセスです。単なる「チェック機能」にとどまらず、組織の課題を明確化し、改善策を示すことで、組織の健全性を高め、長期的な成長を支援する役割を担います。

組織が自律的に活動を進めるためには、自らの現状を正確に把握することが必要です。品質マネジメントシステムにおいても同様であり、ISO 9001の箇条9.2.1では、内部監査を実施することで、組織が規定した要求事項や規格の要求事項への適合性を確認し、品質マネジメントシステムが有効に実施・維持されているかを把握することを求めています。

また、箇条9.2.2では、内部監査で実施すべき事項が詳細に規定され、組織の活動を体系的に評価する枠組みが示されています。

内部監査は、組織の目標達成や持続可能な成長を支えるために、客観的に業務を評価し改善を促進する重要な役割を果たします。特に品質マネジメントシステムでは、規定された要求事項や規格への適合性、システムの有効性を確認することが求められています。

箇条9.2.1

内部監査は適切に実施されていますか?組織は、品質マネジメントシステムに関する情報を提供するため、あらかじめ定めた間隔で内部監査を実施しなければなりません。内部監査では、以下の事項について評価を行います。

a). 次の内容に適合しているかどうか

-

- 組織が規定した品質マネジメントシステムの要求事項

- この規格の要求事項

b). 品質マネジメントシステムが有効に実施され、維持されているかどうか

「適合性」は、要求事項を満たしているか、つまり「必要なことが実施されているか」を評価するものです。一方、「有効性」は、計画した結果が達成されているか、すなわち「実施されている結果が望ましいものとなっているか」を評価します。

そのため、内部監査では、「決められたことが実施されているか」という適合性に加えて、「実施された結果が望ましいか」という有効性も確認しなければなりません。

内部監査は、品質マネジメントシステムの「適合性」と「有効性」を評価するために実施されます。「適合性」とは要求事項の達成状況を確認すること、「有効性」とは計画通りの結果が得られているかを確認することを指します。この両者を評価することが内部監査の重要な役割です。

箇条9.2.2

内部監査をどのように計画・実施し、その結果を活用すれば良いのでしょうか?

組織は以下の事項を行う必要があります。

- 監査プログラムの計画・実施・維持

頻度、方法、責任、計画要求事項、及び報告を含む監査プログラムを計画、確立、実施、維持します。このプログラムでは、関連するプロセスの必要性、組織に影響を与える変更、及び過去の監査結果を考慮する必要があります。特に、重要なプロセスや最近変更されたプロセスについては頻度を高め、重要性の低いプロセスや変化のないプロセスについては頻度を低くするなど、リスクに応じた柔軟な計画が求められます。内部監査は計画された間隔で実施する必要があり、一律のスケジュールではなく、状況に応じた計画が重要です。詳細については「JIS Q 19011:2019」を参照すると良いでしょう。

- 監査基準及び範囲の設定

各監査について、適切な監査基準と監査範囲を定めます。 - 監査員の選定

監査プロセスの客観性と公平性を確保するために、監査員を適切に選定します。監査員は自身が関与していない業務を監査する必要があり、さらに「7.2力量」の要求事項を満たすことが求められます。 - 監査結果の報告

監査の結果を、対象部門や適切な管理層に確実に報告します。報告の結果、必要なフォローアップを行い、品質マネジメントシステムの有効性向上に活用されます。また、監査結果は「9.3マネジメントレビュー」でレビューされ、継続的な改善に寄与します。 - 適切な修正及び是正処置の実施

遅滞なく適切な修正や是正処置を行う必要があります。 - 文書化された情報の保持

監査プログラムの実施状況や監査結果の証拠として、必要な情報を文書化して保持します。

【※注記】

「JIS Q 19011:2019(マネジメントシステム監査のための指針)」を参考にすると、効果的な監査の仕組み構築に役立つヒントが得られます。

内部監査は、計画・実施・報告・改善を通じて品質マネジメントシステムの有効性を向上させる重要なプロセスです。監査プログラムは柔軟に計画し、監査員の公平性を確保しながら実施します。結果は関連部門に報告され、適切なフォローアップが求められます。さらに、修正や是正処置を迅速に行い、文書化された情報を保持することが重要です。

“9.2 内部監査実施内容の概要と外部審査における指摘事項事例”については、下記ブログを参照してください。

箇条9.3 マネジメントレビュー

トップマネジメントの役割はどのようなものがあるのでしょうか?マネジメントレビューの実施内容について解説します。

マネジメントレビューにおけるトップマネジメントの役割は非常に重要であり、多岐にわたります。年度初めに示された方針や目標に基づき、1年間の運用結果を確認し、必要に応じて指示を出すことで、会社全体の年度を通じたPDCAの中心的役割を担っています。

主な役割は以下のとおりです。

- 戦略的方向性の提供: 組織の戦略的目標や方向性を設定し、それが品質マネジメントシステムと一致していることを確認します。

- マネジメントレビューの主導: レビューの計画・実施を主導し、適切な頻度でレビューが行われるようにします。

- パフォーマンス評価: 組織の業績、品質目標の達成度、プロセスの有効性などを評価します。

- 資源の確保と配分: 必要な人材、設備、技術などの資源を適切に配分し、品質マネジメントシステムの有効性を維持します。

- 改善の促進: 継続的な改善を推進し、顧客満足度や組織の効率性を向上させます。

- 法令・規制の遵守確認: 組織が関連する法令や規制を遵守していることを確認し、必要な対策を講じます。

- 意思決定: マネジメントレビューの結果に基づき、重要な戦略的・戦術的な意思決定を行います。

- コミュニケーションの強化: 組織内外のステークホルダーとの効果的なコミュニケーションを促進します。

これらの役割を果たすことで、トップマネジメントは組織全体の品質向上と持続的な成功に貢献します。

トップマネジメントは、戦略的方向性の提供、レビューの主導、パフォーマンス評価、資源の確保、改善の推進、法令遵守の確認、意思決定、コミュニケーション強化などを通じて、組織の品質向上と持続的な成功を支えています。

箇条9.3.1 一般

マネジメントレビューに関する課題とは?トップマネジメントは、品質マネジメントシステムが適切、妥当、有効であり、さらに組織の戦略的方向性と整合していることを確実にするために、あらかじめ定めた間隔でレビューを行わなければなりません。このレビューの目的は以下の通りです。

- 品質マネジメントシステムが継続して適切、妥当、有効であることを確保する。

- 品質マネジメントシステムが組織の戦略的方向性と一致していることを確保する。

また、規格に基づき、品質マネジメントシステムをレビューすることが要求されています。

【有効なマネジメントレビュー】

マネジメントレビューでは、過去の運用実績をインプット情報として用い、現在の品質マネジメントシステムが適切、妥当、有効であり、組織の戦略的方向性に合致しているかを確認します。そして、必要に応じて変更や改善を決定します。

しかし、一部の組織では、ISO審査のために形式的なマネジメントレビューを実施しており、規格要求事項を満たすためだけの形骸化したマネジメントレビューの実施にとどまっていることがあります。

【実施タイミング】

規格は「あらかじめ定めた間隔での実施」を求めていますが、実施時期には様々な事例があります。年1回、四半期ごとの役員会、毎月の部長会などが一般的です。

重要なのは、品質マネジメントシステムを実施する目的に応じて適切なタイミングを決定することです。例えば、タイムリーな対応が求められる場合は頻繁に実施し、変化が少ない場合は頻度を減らすといった柔軟なアプローチが合理的です。

【事業プロセスへの統合】

多くの組織では、年度初めに目標を設定し、役員会や部長会で進捗確認を行っています。これらの場にマネジメントレビューを統合することは効果的です。この方法は規格5.1.1の「事業プロセスへの統合」の要求事項にも合致しており、実際の運用と品質マネジメントを結びつける仕組みを作ることができます。

マネジメントレビューは、品質マネジメントシステムが適切、妥当、有効であり、組織の戦略と一致していることを確認する重要なプロセスです。その効果を最大化するためには、形式的なレビューを避け、目的に基づいたタイミングや方法で実施することが求められます。また、レビューを事業プロセスに統合することが、組織全体の効果的な運用に繋がります。

箇条9.3.2 マネジメントレビューへのインプット

マネジメントレビューのインプットとはどんな内容でしょうか? 以下の事項を考慮し、計画的に実施することが求められます。

a). 前回までのマネジメントレビュー結果から取られた処置の状況

b). 品質マネジメントシステムに関連する外部及び内部の課題の変化

c). 品質マネジメントシステムのパフォーマンス及び有効性に関する情報

-

- 品質目標の達成度合い(9.1.3)

- プロセスのパフォーマンス、製品およびサービスの適合(8.1/8.7)

- 不適合および是正処置の状況(8.7/10.2)

- 監視および測定の結果(9.1)

- 監査結果(9.2)

- 外部提供者のパフォーマンス(8.4)

さらに、以下の事項も検討対象です。

d). 資源の妥当性

e).リスクおよび機会への取組みの有効性(6.1参照)

c). 改善の機会

マネジメントレビューは、前回の結果や外部・内部課題の変化を含めた多角的な視点で行う必要があります。特に品質マネジメントシステムのパフォーマンス、顧客満足、プロセスの適合性などの情報を基に、有効性や改善点を評価することが重要です。

箇条9.3.3 マネジメントレビューからのアウトプット

マネジメントレビューのアウトプットとは何を目的とし、どのような内容を含むべきでしょうか?

マネジメントレビューからのアウトプットに含めるべき事項

- 改善の機会

品質マネジメントシステム、プロセス、製品やサービスなどにおける改善の機会。 - 品質マネジメントシステムの変更の必要性

方針や目標を含む品質マネジメントシステム全般における変更の必要性。 - 資源の必要性

人材、設備機器、知識などの資源。

組織は、これらの内容に基づきマネジメントレビューを実施した結果の証拠として、文書化した情報を保持する必要があります。

マネジメントレビューの目的は、改善の機会を特定し、品質マネジメントシステムの変更の必要性を明確化した上で、適切な処置を決定することです。この目的を達成することで、品質マネジメントシステムの有効性を継続的に改善し、持続的な組織の成功を実現することが可能になります。

”9.3 マネジメントレビューを一層効果的に運用するためのアイデア”については、次のブログを参照してください。

箇条10 改善

品質マネジメントシステムの改善ではどんなことに取り組めば良いのでしょうか?改善についての考慮事項と対応方法について解説します。

品質マネジメントシステムについてのPDCAサイクルでは、「改善」(Act)は重要な役割を果たします。箇条9までに明らかになった不適合事項や目標未達に対して、適切に改善を進めることが求められています。この改善は、製品及びサービス、プロセス、さらに品質マネジメントシステムそのものを対象としています。不適合事項や目標未達の場合、その状況を修正し、原因を調査して再発防止措置をとることが重要です。

また、不適合事項については、その不適合が他の場所でも発生している、あるいは発生する可能性があるかを判断し、必要な措置を講じることが要求されています。さらに、講じた措置の有効性をレビューすること、必要に応じて品質マネジメントシステムを変更することも求められています。

箇条10は、品質マネジメントシステムの継続的な改善をテーマとしており、以下の3つの箇条から構成されています。

- 10.1: 「改善」全般に関する一般的な要求事項

- 10.2: 不適合が発生した場合の対応に関する要求事項(修正、是正処置)

- 10.3: 継続的改善に関する要求事項

品質マネジメントシステムの改善はPDCAサイクルのActに該当し、不適合事項や目標未達に対して修正や再発防止を行うことが求められています。

これには、状況の修正、原因調査、再発防止措置、他の場所での影響確認、措置の有効性レビュー、必要に応じたシステムの変更が含まれます。箇条10は改善の継続をテーマにし、10.1~10.3で構成されています。

“10 改善の位置づけ”については、下記ブログを参照してください。

箇条10.1 一般

顧客満足の向上のために改善を考えたことはありますか?組織は、顧客要求事項を満たし、顧客満足を向上させるために、改善の機会を明確にし、必要な取り組みを実施する必要があります。この改善には、以下の事項が含まれます。

- 要求事項を満たすため、並びに将来のニーズ及び期待に取り組むための製品及びサービスの改善

製品やサービスの改善は、組織の戦略的方向性に品質マネジメントシステムを結びつけることの重要性を意味します。

- 望ましくない影響の修正、防止、または低減

- 品質マネジメントシステムのパフォーマンス及び有効性の改善

パフォーマンスとは、製品・サービスやプロセスアウトプットが要求事項に適合しているか、またプロセスが取決めどおりに運用されているかを指します。有効性は、品質マネジメントシステムの構築や運用の結果として、パフォーマンスが向上しているかを意味します。

【※注記】

これらの改善活動には修正や是正処置、継続的改善、現状を打破する変革、革新、そして組織再編が含まれることがあります。

改善には、段階的な取り組みや抜本的な変革も含まれます。継続的改善を中核としつつ、プロセスの革新による飛躍的な改善も重要です。また、現状を打破するような変更や組織再編を通じて、組織のポテンシャルを高めることができます。

改善は、顧客要求事項の達成と顧客満足の向上を目的とし、製品やサービスの向上、望ましくない影響の修正・防止、品質マネジメントシステムのパフォーマンスと有効性の向上を含みます。これには修正や是正処置、継続的改善、革新や組織再編など、段階的な取り組みから抜本的な変革まで多岐にわたる活動が含まれます。

“10.1 一般が意味していること”については、下記ブログを参照してください。

箇条10.2 不適合及び是正処置

なぜ不適合への対処が重要なのでしょうか?不適合が発生した場合、組織はその問題を適切に管理し、再発を防ぐための措置を講じることが求められます。以下に、不適合に対する具体的な対応と是正処置の流れを整理します。

【不適合への対応と是正処置】

a). 不適合の管理と修正

-

- 不適合製品を管理し、修正を行うことで不適合が他の製品と混ざることを防ぎます。不適合の現象を取り除く作業(例:客先での選別作業)が含まれます。

- 不適合による影響への対応

不適合が発生した原因を特定し、適切な対策を講じて再発を防ぎます。

b). 再発防止のための是正処置

-

- 不適合のレビューと分析

発生した不適合を確認し、その原因を分析します。

- 原因の明確化

不適合の根本的な原因を明らかにします。

- 類似不適合の確認

類似した不適合の有無や発生の可能性を評価します。

- 不適合のレビューと分析

c). 必要な処置の実施

不適合の原因を多面的に捉え、幅広く対策(水平展開)を行うことで、再発を防ぎます。

d). 是正処置の有効性のレビュー

実施した是正措置が計画通りに実施され、再発防止につながっているかについて一定期間後に確認します。

e).是正処置の有効性のレビュー

不適合が予見される場合、計画段階で決定したリスクや機会を見直し、適切な対応策を講じます。

f). リスクおよび機会の更新

必要に応じて、品質マネジメントシステムを見直し、変更を加えます。不適合の影響に応じた是正措置を合理的に行うことが求められます。

g). 品質マネジメントシステムの変更

必要に応じて、品質マネジメントシステムを見直し、変更を加えます。不適合の影響に応じた是正措置を合理的に行うことが求められます。

【記録の保持】

組織は次の内容を記録し、共有および蓄積する必要があります。

- 不適合の性質および対応処置

- 是正措置の結果

これらの情報を顧客や関係部門と共有し、組織の知識として蓄積することで、類似不適合の再発防止に役立てます。

不適合が発生した場合には、迅速な対応と修正、再発防止策が必要です。不適合の原因を多面的に分析し、水平展開を行うことで類似問題を未然に防ぐことができます。また、是正処置の有効性を確認し、必要に応じてシステムの見直しを行うことで、品質マネジメントを向上させることが可能です。

“不適合原因の追究と再発防止策”については、次のブログを参照してください。

箇条10.3 継続的改善

なぜ品質マネジメントシステムの継続的改善が必要なのでしょうか?組織は品質マネジメントシステムを通じて、その目的達成や効果的な運用を図ることが求められます。以下に、その改善の要求事項を整理しました。

【品質マネジメントシステムの改善】

- 適切性の向上

品質マネジメントシステムが組織の目的や運用、事業に合致しているかどうかを評価し、必要に応じて調整を行います

- 妥当性の確保

システムが設定した目的を達成するために十分な機能を果たしているかを確認します。

- 有効性の改善

システム全体が効果的に成果を生むよう、継続的な改善を進めます。

【継続的改善の実施方法】

組織は、次の要素を基に改善の必要性や機会を明確化します。

- 分析および評価の結果

品質データやシステムのパフォーマンスを分析して、改善が必要な領域を特定します。

- マネジメントレビューのアウトプット

経営陣によるレビューを通じて、改善の方向性や機会を判断します。

品質マネジメントシステムでは、活動全体を通じて改善の必要性や機会を継続的に特定することが求められます。これにより、組織は変化する状況に対応しつつ、目的を達成し続けることが可能となります。

品質マネジメントシステムの改善は、顧客満足度向上を軸に、製品・サービスの改良、不適合の修正・防止、システム全体の効果的運用を目的としています。不適合への迅速な対処と原因分析を通じて再発防止を図り、是正措置の有効性を確認することで品質向上を実現します。また、継続的改善によって変化する状況に対応しつつ、組織の目的達成とシステムの適合性、有効性を維持・向上させます。

“10.3継続的改善の意図するところ”については、下記ブログを参照してください。

ISO認証取得の手順

ISO9001認証取得を取得するには、どのように進めるべきか、また、注意事項について以下に、詳しく解説します。

令和グループのコンサルティングに関する基本的な考え方

「シンプルで分りやすく、使いやすいシステム創り」を基本としています。

すなわち、ISO9001の用語の使用は可能な限り少なくすること。お客様が現在実施している仕組み(業務の進め方)をISO9001の仕組みへ取り込んでいきます。すなわち、規格の用語ではなく、組織様の用語を使用します。

ISO9001:2015の要求事項は126ありますが、お客様における現在実施している仕組みがない場合は、相談し追加していきます(ISO9001認証を受けるには、規格要求事項すべてに対応していることが必要です)。

このようにお客様が自然と運用しできるように心がけております。多くのお客様が移行審査を受審するにあたり、こんなにシンプルな仕組みでは審査に通らないのではないかと心配をされますが、「登録審査員からはシンプルで使い易いシステム」と評価されることも多く、お客様からも喜びの声を頂戴しています。

多くの審査の場で見かける品質マニュアルの内容は、画一的でISO9001の要求事項中心に記述されており、どの組織のマニュアルも類似のものが多いです。令和グループでは、組織に合わせて、シンプルで分かりやすく、使い易い仕組みを提供いたします。

コンサルタント事例につきましては、下記ブログを参照してください。

コンサルティング開始までの進め方

- お客様からのお問い合わせ(お問い合わせフォームより)

- お客様からISO9001に対してどのようなコンサルティングをご要望されるかをヒアリング(一日診断参照)

- コンサルティング内容及び費用のご提案

- お客様から発注コンサルティング開始

一日診断は、任意です。正式にご依頼いただく前に、貴社の現状と今後どのように進めたいと考えておられるかなどにつきヒアリングさせていただき、今後の進め方につき提案させていただきます。一日診断は無料です。お気軽にお問合せしていただければ幸いです。

一日診断については、下記ブログを参照してください。

一日診断についての参考になる事例については、下記ブログを参照してください。

認証取得ステップ

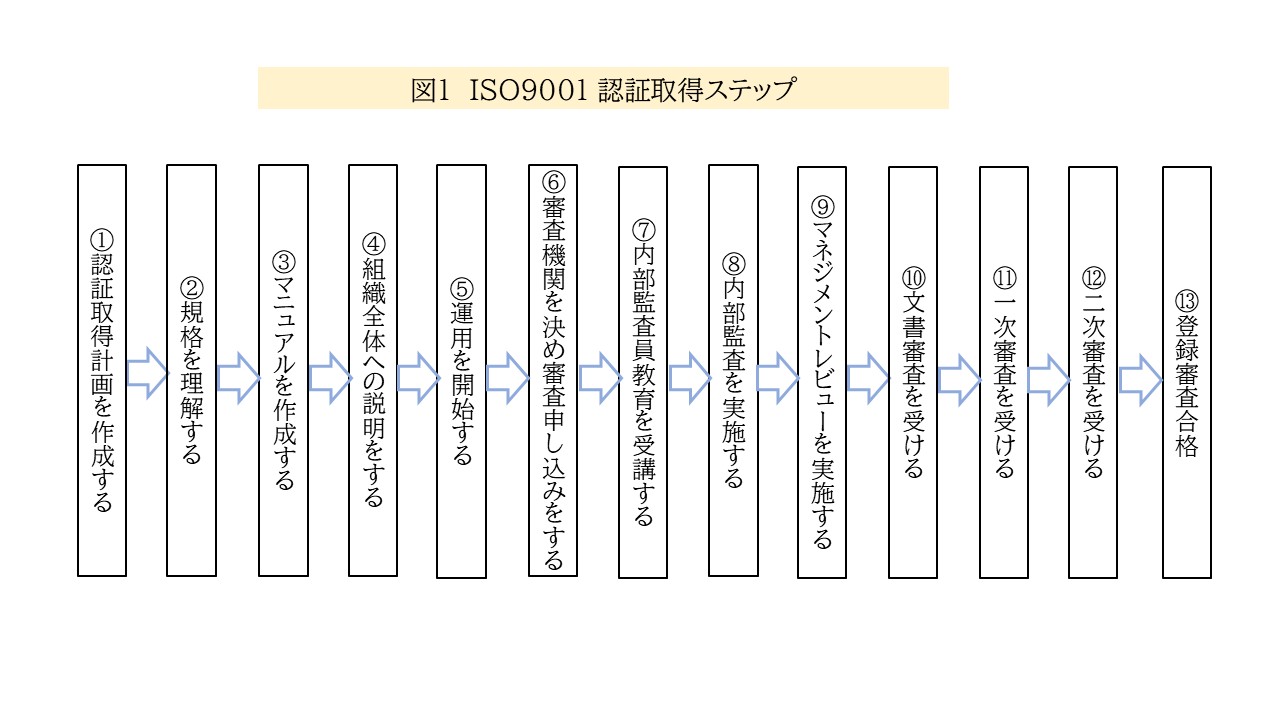

ISO9001認証取得のステップは、概略次の図の通りです。

①認証取得計画を作成する。

-

- 認証取得のための社内体制を整備する。

- 全体責任者:経営者

- 認証取得には経営層の強力な支援が必要です。経営陣は品質マネジメントシステムの導入と改善に積極的に関与することが求められます。経営者として品質マネジメントシステムの導入により、何を実現したいのかを明確に示すとともに、強いリーダーシップにより推進するという決意を示すことが大切です。

- トップマネジメントがISO 9001の重要性を理解し、全社的な推進体制を示す。

- 品質方針と品質目標の設定。

- 必要なリソース(人材、資金、時間)の提供。

- 認証取得には経営層の強力な支援が必要です。経営陣は品質マネジメントシステムの導入と改善に積極的に関与することが求められます。経営者として品質マネジメントシステムの導入により、何を実現したいのかを明確に示すとともに、強いリーダーシップにより推進するという決意を示すことが大切です。

- 品質マネジメントシステムの構築・推進を担う“責任と権限”割り当て

- 経営者の指示を受けて、経営者の代理に、品質マネジメントシステムの構築・推進を担う“責任と権限”割り当てることが要求されています(5.3 組織の役割、」責任及び権限)。

- 経営者の指示を受けて、経営者の代理に、品質マネジメントシステムの構築・推進を担う“責任と権限”割り当てることが要求されています(5.3 組織の役割、」責任及び権限)。

- 推進チーム

- 各部門の中心になり得るとともに、品質マネジメントシステムの構築時のみならず、その定着化や改善にも力を発揮できる人々が望ましい。時間に余裕のあることを理由に人選すると、推進チームとしての機能を低下させる危険性がありますので、人選は重要です。